腐食環境において設備を長期にわたり保護する一般的な方法は、鋼材やコンクリートなどの基材に、塗装や樹脂ライニングによる防食処理を施すことです。本稿では、特に樹脂による防食効果と塗膜の厚みが、耐久性および耐用年数に与える影響に焦点を当てます。

当社は、分厚い塗膜形成が特徴の樹脂ライニング分野において、用途に応じた防蝕設計、ライニング工法の提案を行っています。様々な種類の樹脂ライニング材料を取り揃えており、施工を含めたサポートまで一貫したサービスを提供しています。

防蝕ライニング材料の種類と、多岐にわたるライニング工法の紹介については、以下のリンクから確認ができます。

関連記事:

防蝕塗膜の重要性

防蝕塗膜は、腐食環境下で使用される機器や構造物の耐久性を保つために非常に重要です。この塗膜は、鋼材やコンクリートなどの基材を湿気、化学物質、塩分、その他の腐食性の環境要因から保護し、材料の劣化を防ぎます。適切な防蝕材料の選択と工法の適用により、設備のメンテナンスコストを削減し、長期間にわたってその機能と安全性を維持することが可能になります。

関連記事:

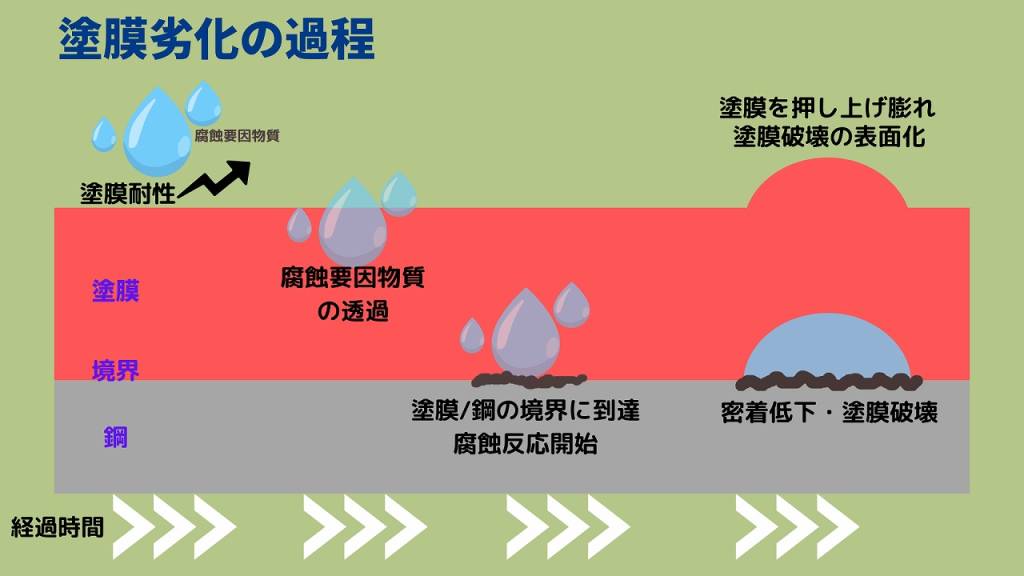

塗膜が劣化していく過程

塗膜の劣化過程を把握することは、腐食防止策を策定する上で極めて重要です。効果的な防蝕対策を実施するには、塗膜が腐食性物質にさらされたときの反応と、時間の経過に伴う保護性能の変化を正確に予測する必要がありまます。

樹脂でコーティングされた鋼材が腐食性環境にさらされる場合、塗膜の劣化は典型的に以下のプロセスに従って進行します。

- 腐食要因物質が塗膜再表面より塗膜内へ浸透(透過)し、やがて塗膜と鋼の境界面へ到達します。

- 腐食要因物質の浸透(透過)による、塗膜と鋼の境界面から鋼表面の腐食反応が始まります。

- 腐食反応によって、塗膜の密着力が低下し、塗膜が押し上げられることにより、膨れや割れといった塗膜破壊と、鋼表面に錆が発生します。

- 塗膜破壊と錆が発生した後、この腐蝕現象は拡大していきます。

想定外の腐食進行についての詳しい内容と対策は、以下のリンクより確認ができます。

関連記事:

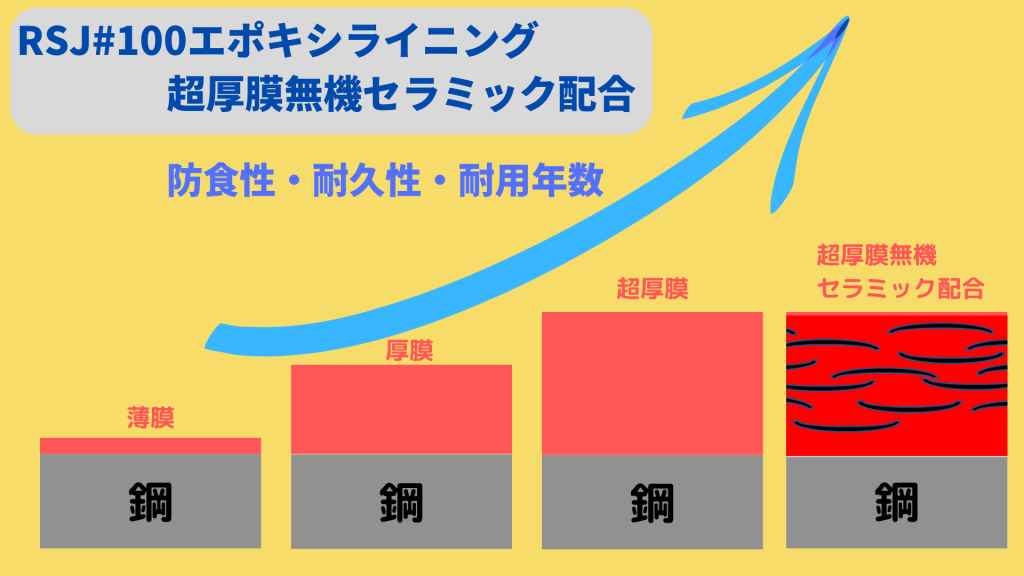

塗膜と耐用年数との関係と厚膜にするメリット

塗膜の耐用年数は、腐食性物質が塗膜を透過し鋼の表面に達するまでの時間(この時間は塗膜の厚さの2乗に比例する)と、その後塗膜の密着性が低下し破壊が起こるまでの期間の合計として定義されます。

重要な点は、腐食性物質の鋼表面への到達時間が塗膜の厚さの2乗に比例し、この到達時間を延ばすことができれば、塗膜の破壊を遅延することが可能になるということです。

塗膜が倍増すれば、腐食性物質が鋼表面に到達するまでの時間は4倍に、逆に塗膜が半減すれば、その時間は4分の1に短縮します。

塗膜の劣化は腐食性物質の透過だけに起因するわけではありませんが、塗膜の厚みを増すことは耐用年数を大幅に延ばし、結果として防蝕性能を高めることが理解されます。

また、母材との安定的な密着性も耐用年数に影響します。詳しい内容は以下のリンクから確認ができます。

関連記事:

超厚膜で防食するならライニング材料

通常の塗装工程においては、薄膜の塗膜を何層にも重ねて塗り、その厚さを100ミクロン(マイクロメートル)から300ミクロン程度にするのが一般的です。これに対し、ライニング技術を用いると、1ミリメートル以上の分厚い塗膜を形成することが可能です。実際には、2ミリメートル、3ミリメートルといったさらに厚い塗膜形成をすることも可能です。

塗膜の厚さを塗装と防蝕ライニングで比較すると、防蝕ライニングの塗膜の方がおおよそ10倍の厚みを実現できます。これは、腐食性物質が鋼表面に到達するまでの時間に大きな影響を及ぼします。

一度塗りで1mmの厚膜施工が可能、RSJ#100エポキシライニング工法の紹介は、以下のリンクから確認ができます。

関連記事:

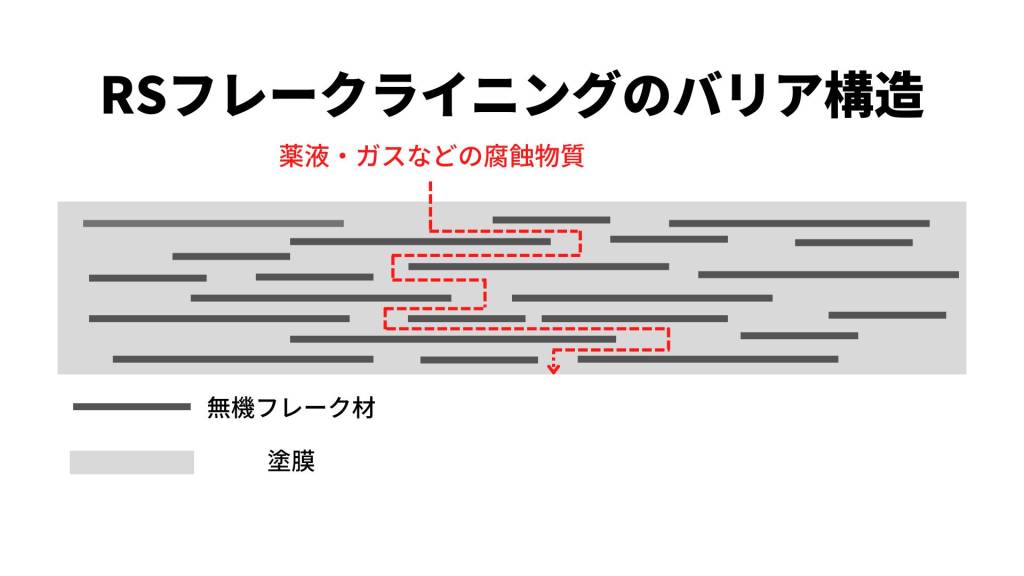

乾燥塗膜に無機フレーク材料を整列させ、腐蝕要因物質の透過を限りなく防止できるフレークライニング工法と樹脂の種類については以下のリンクから確認ができます。

関連記事:

物質の塗膜浸透速度は、塗膜の厚みの2乗に比例するとされています。

これは、塗膜が厚ければ厚いほど、腐食性物質がその層を透過するのに必要な時間が長くなることを意味します。

例えば、100ミクロンの塗膜を持つ塗装された表面と比べて、1ミリメートル(1000ミクロン)の塗膜を持つ防蝕ライニング表面では、理論的には腐食性物質が鋼表面に到達するまでの時間が100倍になります(厚みが10倍なので、10の2乗に相当)。実際には様々な要因が影響しますが、原理的にはライニングは通常の塗装よりも遥かに長い保護期間を提供することになります。

このように塗膜の厚さは腐食防止性能に直結し、特に過酷な環境下では防蝕ライニングを選択することにより、長期にわたる保護が期待できます。

塗装とライニングの違いについては、別の記事でまとめてあります。以下のリンクから確認ができます。

関連記事:

塗膜を厚くするメリット

| メリット | 説明 |

|---|---|

| 長期的な保護 | 腐食性物質の基材への到達が遅くなり、保護期間が長くなります。 |

| 耐久性の向上 | 物理的な損傷に対する耐性が増します。 |

| メンテナンスの削減 | 長い耐用年数により、再塗装の頻度が減少します。 |

| 環境条件への適応性 | 極端な気候や化学物質に対する耐性が向上します。 |

物理的な損傷に対する対策として、FRPライニング工法があります。詳しい内容は以下のリンクから確認ができます。

関連記事:

また、衝撃摩耗の対策には柔軟性のある塗膜が最適です。ゴムライニングの詳しい内容は以下のリンクから確認ができます。

関連記事:

塗膜を厚膜にするデメリット

塗膜を厚膜にすることはメリットのみならず、施工の複雑さが増し、コスト効率が低下する可能性もあります。そのため、腐食環境に適した最適な塗膜仕様の選定が重要です。

塗膜を厚膜にする際のデメリットを以下の表にまとめます

| デメリット | 説明 |

|---|---|

| 施工の難易度の増加 | 厚膜の塗布は技術的に難しく、専門業者での施工や専用の機器が必要になることがあります。 |

| コストの増加 | 厚膜の塗膜は塗料の使用量も増えるため、材料コストが高くなります。施工にも時間と労力がかかります。 |

| 過剰な仕様 | 特定の環境では、厚膜の塗膜が必要以上に過剰な仕様となることがあり、経済的に非効率です。 |

| 塗膜内応力 | 硬化収縮など、塗膜内のストレス(塗膜内応力)が大きくなるリスクがあります。このような塗膜内のストレスを緩和(分散)させる機能を有している、あるいは工夫された仕様になっているかの判断が必要です。 |

塩害や美観を重視する場合、一般的には塗装での対応が適切です。防蝕ライニングを使用すると、必要以上の仕様になり、コスト効率が損なわれることがあります。塗装は、見た目の向上と軽度から中程度の腐食保護に効果的で、経済的な選択肢として広く採用されています。

当社では、金物の塩害対策として飽和ポリエステルの粉体塗装「アルズコート」を推奨しています。詳しい内容は以下のリンクから確認ができます。

関連記事:

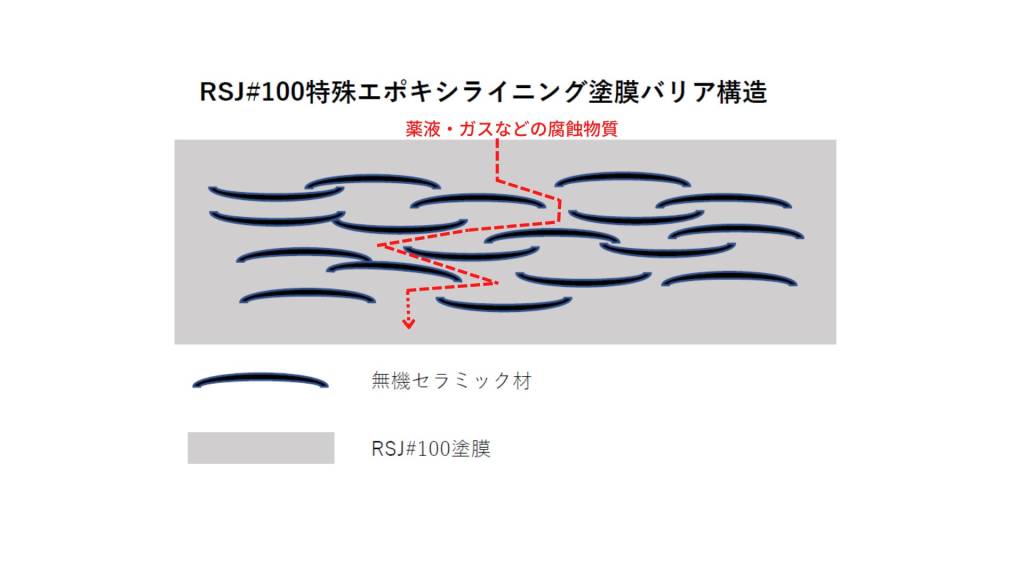

超厚膜の塗膜の中に無機セラミックを配合するメリット

超厚膜の塗膜に無機のフィラーやフレークを配合することは、防蝕性能をさらに向上させる効果があります。この方法により、腐食要因物質の塗膜への浸透を効果的に抑制し、塗膜の全体的な耐久性を高めることができます。

さらに、無機セラミックの配合は硬化収縮に伴う内部応力を分散し、超厚膜塗膜の一部デメリットを軽減します。これにより、塗膜の機械的強度が向上し、物理的な耐性も強化されます。

加えて、無機セラミックの使用は塗膜の耐摩耗性と耐熱性の向上にも寄与します。これらの性質は、高度な腐食防止能力を必要とする環境において特に価値があり、塗膜の品質をハイグレードなレベルへと押し上げます。

このような高性能な塗膜技術は、過酷な条件下での設備保護に適しています。無機セラミックを用いた超厚膜塗膜は、長期的な耐久性とコスト効率を両立させる革新的な解決策として注目されています。詳しい内容は以下のリンクから確認できます。

関連記事:

超厚膜型無機セラミック配合のRSJ#100エポキシライニング工法

当社の高性能エポキシライニング材料RSJ#100は、大量の無機セラミックを含んだ無溶剤の耐食性材料です。この材料を用いることで、一度の施工で1ミリメートル以上の厚膜ライニングを実現できます。RSJ#100は、多様な化学薬品に対する強い耐性を持ち、湿潤環境や水中でも確実に硬化するという特長があります。

水中での塗布と硬化について、YouTube動画で確認ができます。

関連記事:

RSJ#100エポキシライニング、その他の特長と優位性

1:耐薬品性

| 塩酸15% | ◎ | ガソリン | ◎ |

| 塩酸10% | ◎ | 灯油 | ◎ |

| 硝酸10% | ◎ | 重油 | ◎ |

| 硝酸5% | ◎ | 石油エーテル | ◎ |

| 硫酸60% | ◎ | トルエン | ◎ |

| 硫酸40% | ◎ | キシレン | ◎ |

| 硫化水素 | ◎ | ナフサ | ◎ |

| アンモニア 水40% | ◎ | 硝酸塩 | ◎ |

| 亜硫酸 | ◎ | ベンゼン | × |

| 苛性ソーダ | ◎ | アセトン | × |

2:水中硬化性

一般的な樹脂ライニングの防蝕材料は、湿潤環境下では硬化不良や密着不良が問題になることがありますが、RSJ#100を使用することで、これらの問題を解消し、湿潤環境での施工が可能な選択肢が増えます。

まとめ

超厚膜塗膜は、一般的な塗装膜厚に比べて約10倍の厚さを持ち、腐食要因物質の基材への到達を大幅に遅らせます。この遅延は、耐用年数の延長に直接的な影響を与えます。加えて、無機セラミックやフレークの配合により、塗膜は浸透をさらに抑制し、硬化収縮による内部応力の分散を可能とし、耐摩耗性と耐熱性も向上します。これらの特性により、超厚膜塗膜は特に過酷な環境下での長期的な資材保護に最適であり、その採用は効果的な防腐戦略の鍵となります。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

- 高度な技術と豊富な経験で、高品質な施工を実現

- 飽和ポリエステル粉体塗装、フレークライニング、FRPライニング、塩ビライニング、ゴムライニングなど、幅広い工法に対応

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求、ご質問等ありましたら、お気軽にお問合せください。

関連記事>> プラントメンテナンスの腐食対策!水中硬化性防食材料RSJ#100と、躯体強化ができるRS#123

関連記事>> 腐食防止の鍵:耐食性、防食性、耐久性を備えた防食ライニングの選び方

関連記事>> 防蝕ライニング材料に着色したくない理由と塗料の鮮度について解説、RSテックのこだわり