防蝕メンテナンスは、設備や構造物の耐用年数を延ばし、その機能を最大限に発揮させるために不可欠なプロセスです。このプロセスを成功させるためには、適切な防蝕設計、適正な材料の選択、そして正確な施工が重要な要素となります。

これらの要素が適切に組み合わさることで、効率的な防蝕メンテナンスが実現します。しかし、これらの要素のうち一つでも欠けてしまうと、防蝕メンテナンスは失敗に終わり、設備や構造物が腐食の影響を受けるリスクが高まります。

そのため、防蝕設計、材料選定、施工のそれぞれのプロセスを丁寧に行い、適切な防食メンテナンスを実施することが重要です。

ここでは、それぞれの要素がどのように防蝕メンテナンスに貢献するのかを詳細に説明いたします。

適切な防蝕設計を行い、適正な材料を選択し、正確な施工を行うことで、設備や構造物の寿命を延ばし、その機能を最大限に発揮させることができるのです。

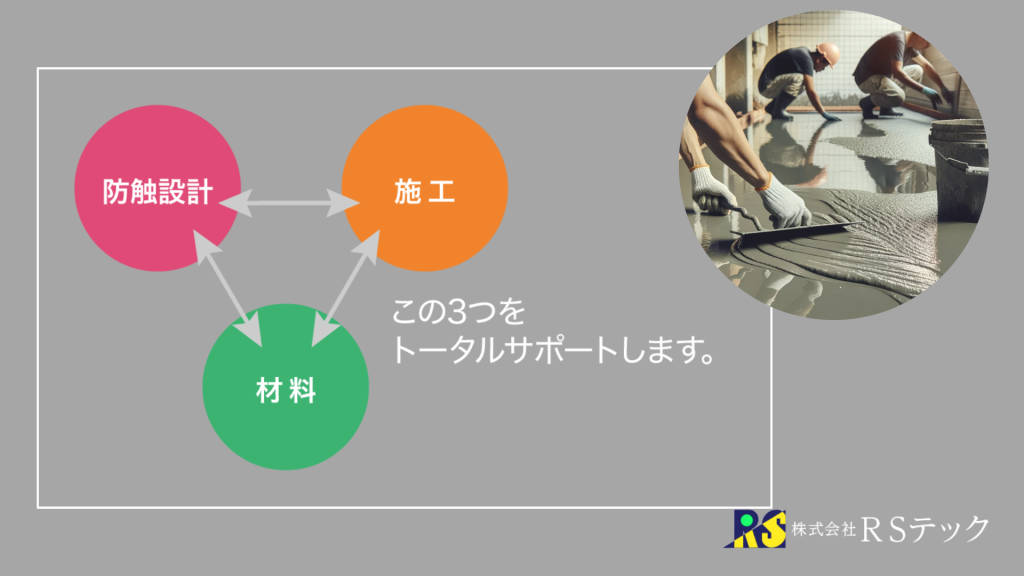

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

縞鋼板(チェッカープレート)の塗装は意外と難易度が高いです。RSテックの防蝕設計は以下のリンクから確認ができます。

関連記事:

防蝕設計の重要性

防食メンテナンスは、既に使用中の設備に対して行われるため、新しい設備を作るときのような明確な規格がないことが多いです。使用中の設備はすでに多かれ少なかれ弱っているため、メンテナンス計画は予想外の問題に対応できるように、さまざまな状況を想定して作られる必要があります。だからこそ、防蝕設計がとても重要なのです。これにより、メンテナンス時に柔軟に対応できるだけでなく、将来的に発生するかもしれない多くの問題を予防することが可能になります。

適切な防食設計で必要となるポイント

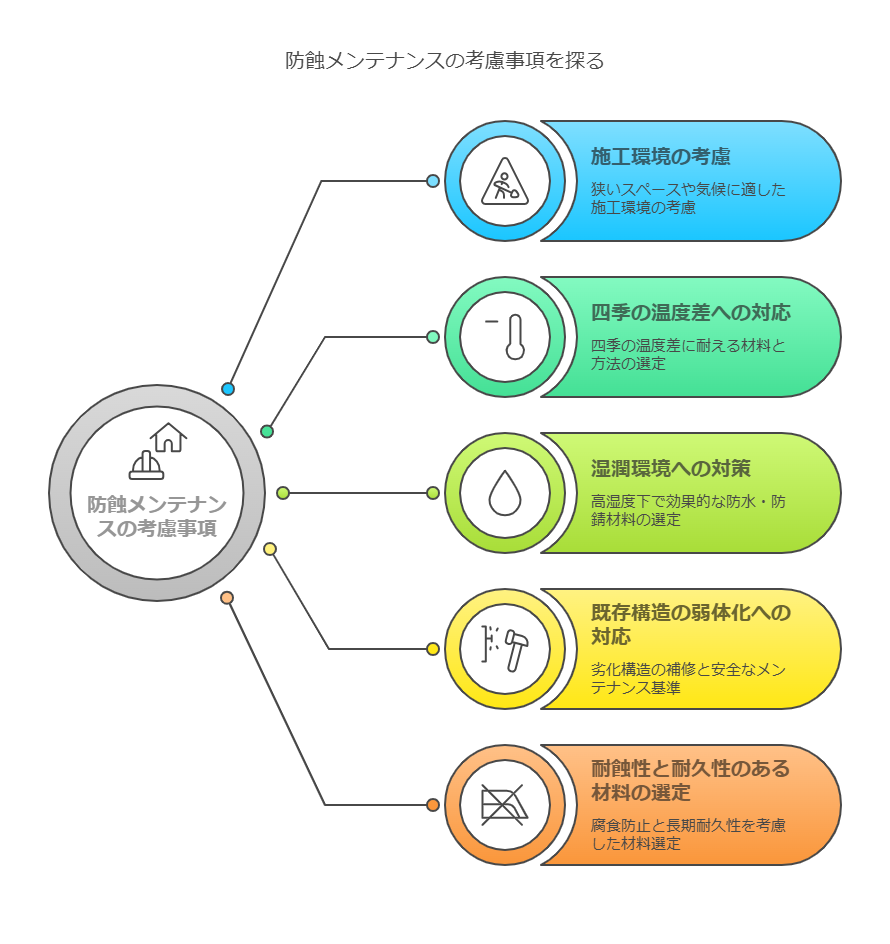

防食設計を適切に行う上での重要なポイントは以下の通りです。

- 施工環境の考慮:

- 狭いスペースやアクセスが困難な場所での作業性を考慮した材料と技術の選択

- 現場の気候条件(高温、低温、湿度など)に適した施工方法と材料を選定

- 施工に必要な時間やコストを考慮し、効率的なメンテナンス方法を検討

- 四季による温度差への対応:

- 日本の四季の温度差に耐えうる耐熱・耐寒性能を持つ材料の選定

- 季節に応じて施工性を維持できる塗料や工法の選択

- 極端な気候変動にも対応可能な施工プランの策定

- 湿潤環境への対策:

- 高湿度条件下でも効果を発揮する防水・防錆材料の選定

- 湿度に強い接着剤やシーリング材の使用

- 既存躯体の弱体化への対応:

- 劣化した構造に対する補修材料としての耐久性と適合性に優れたものを選ぶ

- 弱体化した部分に対する補強技術や補修方法の適用

- 安全性を保ちながら実施できるメンテナンス作業の基準を設ける

- 耐蝕性・耐久性のある材料の選定:

- 腐食や劣化の原因となる環境要因を遮断できる耐蝕性材料の選択

- 長期にわたる耐久性を確保するための材料の選定と検討

- メンテナンス頻度の削減を考慮した材料を選ぶ、またメンテナンス性の優れた材料を選ぶ。

- 環境因子に対する耐性を有する材料を使用する。

これらの詳細な指標に基づいて防蝕設計が行われることで、メンテナンスの効率性、経済性、安全性を高めることができます。

関連記事:

防蝕設計の具体例

RSテックの防蝕設計は、対象となる構造体の表面を特殊なプライマーを用いて強化し、厚くて強固な耐蝕材料を支えることから始まります。様々な腐食環境に対応するために多種多様な樹脂ライニング材を用意し、独自性のある防蝕設計を提供しています。

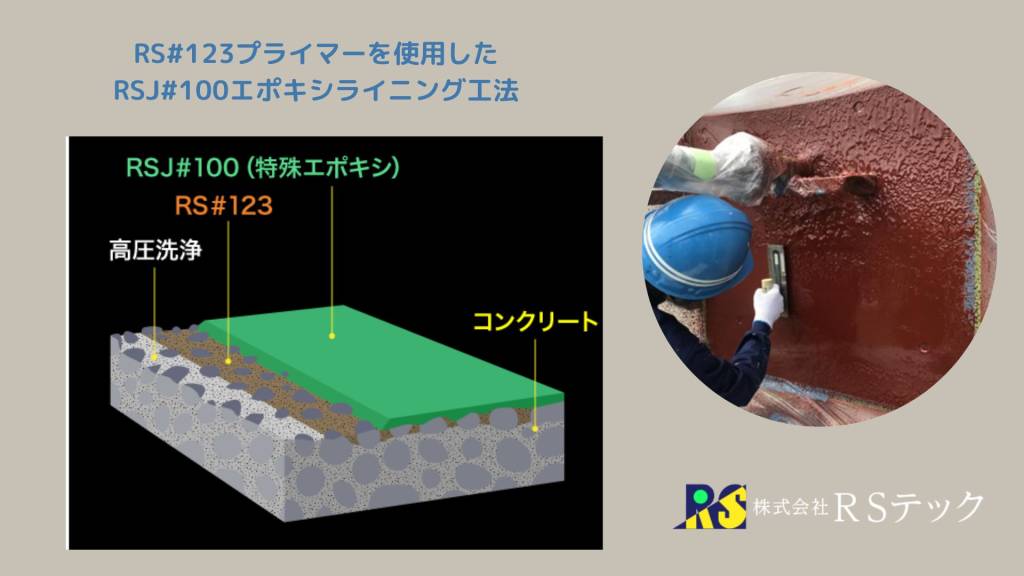

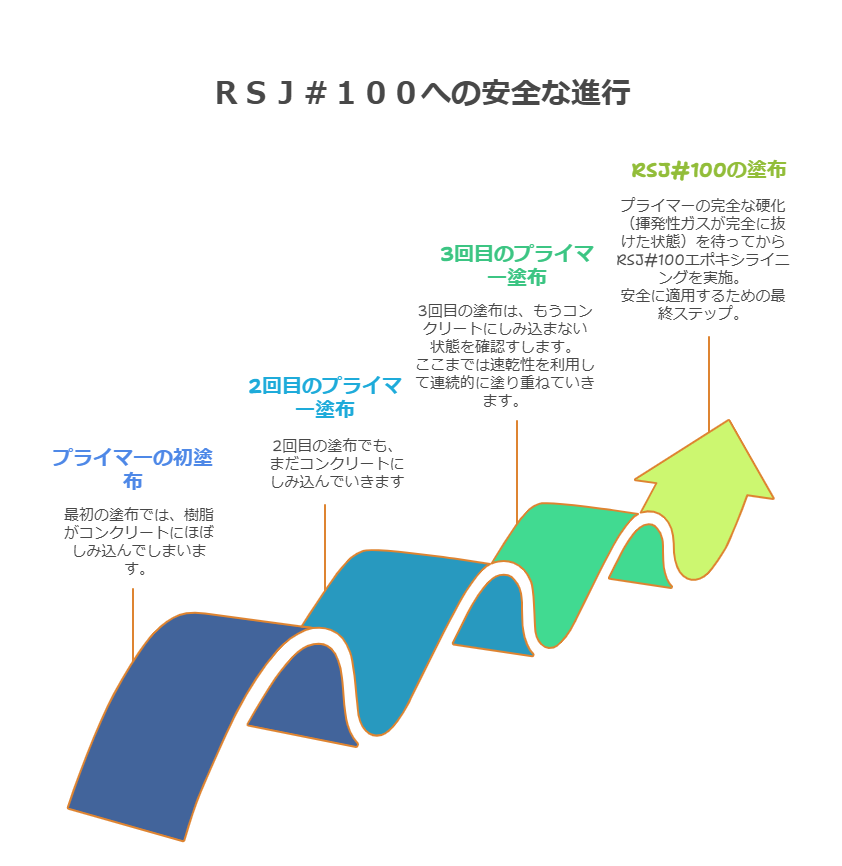

RSJ#100エポキシライニングは、水中や湿潤環境での硬化にも影響されない特殊エポキシフレーク材を使用した施工法です。この方法では、コンクリートに浸透し硬化するRS#123プライマーを複数回塗布して、弱体化した構造体の表面を強化します。次に、RSJ#100という耐食性のある厚いエポキシフレークを塗り、幅広い化学物質に対する耐性を持たせた表面を実現します。水中での硬化特性を活かし、メンテナンス時の予期せぬ状況にも柔軟に対応する設計となっています。

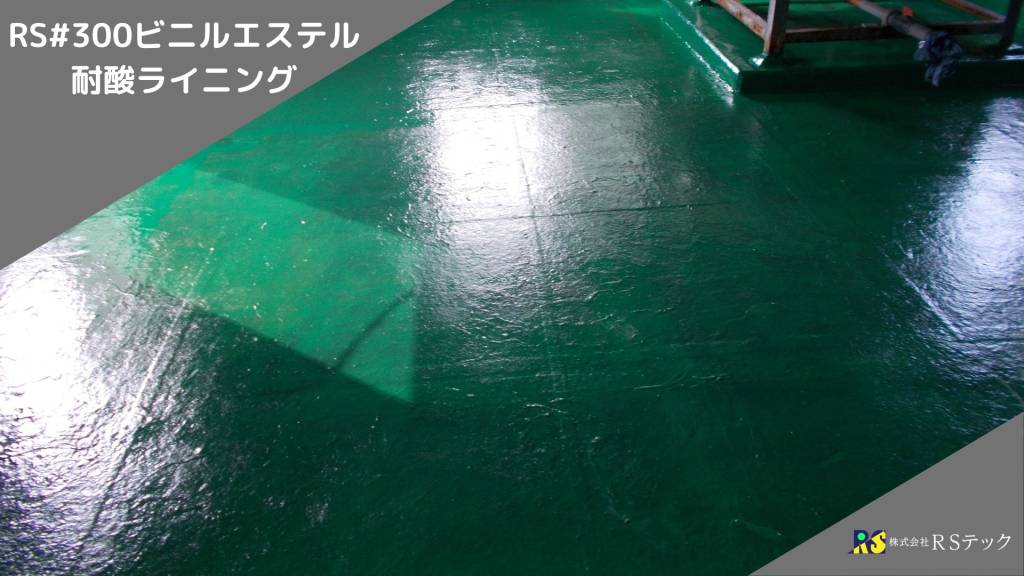

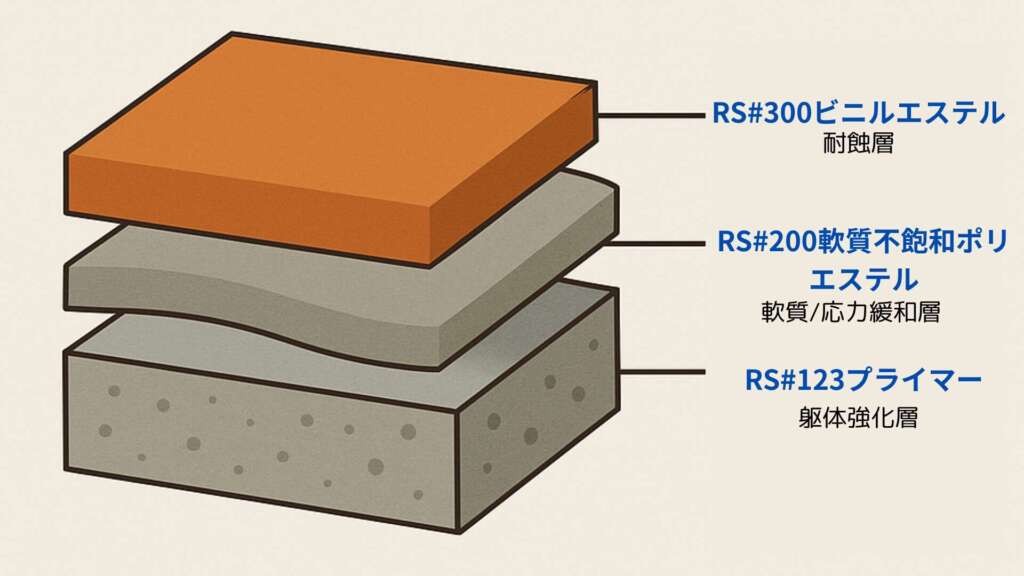

RS#123プライマーは、構造体に浸透して固着し、躯体を強化するタイプの製品です。また、RS#200は不飽和ポリエステル樹脂で、応力を緩和する理想的な柔軟性を提供します。さらに、RS#300ビニルエステル樹脂は、様々な化学薬品に対する耐性があります。これら3種類の樹脂はそれぞれ独自の特徴を持ち、組み合わせることで最適な防食構成を実現します。

塗り工程のみで作業が出来るフレークライニング仕様と、強化繊維を積層させるFRPライニングの2種類があり、様々な用途に対応します。

(株)RSテックの提案できる工法

塗り工程の樹脂ライニング

貼付け工程による樹脂ライニング

RSテックでは、様々な樹脂と工法による防蝕設計を行っております。詳しい内容は以下のリンクから確認してください。

関連記事:

材料選びのポイント

過酷な環境下で使用される構造物や設備においては、単に表面を保護するだけでなく、腐食要因に対して高い耐性を持つ材料を選定することが重要です。特に、塩分や薬品、水分などの侵入を防ぐ強固な防食性能、施工現場ごとの環境に対応できる適応性、さらには劣化が進んだ躯体の表面を確実に補修・強化できる機能が求められます。これらの条件を満たす材料を選ぶことで、長期的な安全性と信頼性を確保することが可能となります。

| 考慮事項 | 説明 |

|---|---|

| 耐食性の確保 | 材料が化学物質などの腐食要因から躯体を保護できる耐食性を確認する。 |

| 強固な防食性能 | 材料が塩分、化学薬品、水分などを内部に侵入させない確実な防食機能を持っているかを確認する。 |

| 施工環境への適応性 | 材料が屋外の温度差や湿度の高い場所など、様々なメンテナンス環境で適切に機能し、作業性を維持できるかを確認する。 |

| 弱体化した躯体の強化 | 弱体化した躯体表面をどう復旧し、必要となる表面の強化ができる内容かを確認する。 |

関連記事:

(株)RSテックの耐食材料

株式会社RSテックでは、過酷な腐食環境にも対応可能な高性能耐食材料を多数取り揃えています。化学薬品、塩分、水分などによる腐食リスクから構造物や設備を守るために、用途や施工環境に応じた最適な防食仕様をご提案可能です。

化学工場では様々な薬品が使用され、腐蝕対策を必要とする設備が多くあります。耐食材料の種類についての詳しい内容は、以下のリンクから確認ができます。

関連記事:

施工の正確さが防食を左右する

防蝕設計や用途に応じた適切な材料選定が重要であることは言うまでもありませんが、それらの性能を最大限に発揮させるためには、現場での施工品質が極めて重要な要素となります。いかに優れた防蝕材料や設計仕様であっても、施工ミスや手順の不備があれば、期待される防蝕性能は大きく損なわれてしまいます。そのため、施工の際には細心の注意を払い、適切な手順で行うことが重要です。

関連記事:

下地処理の重要性

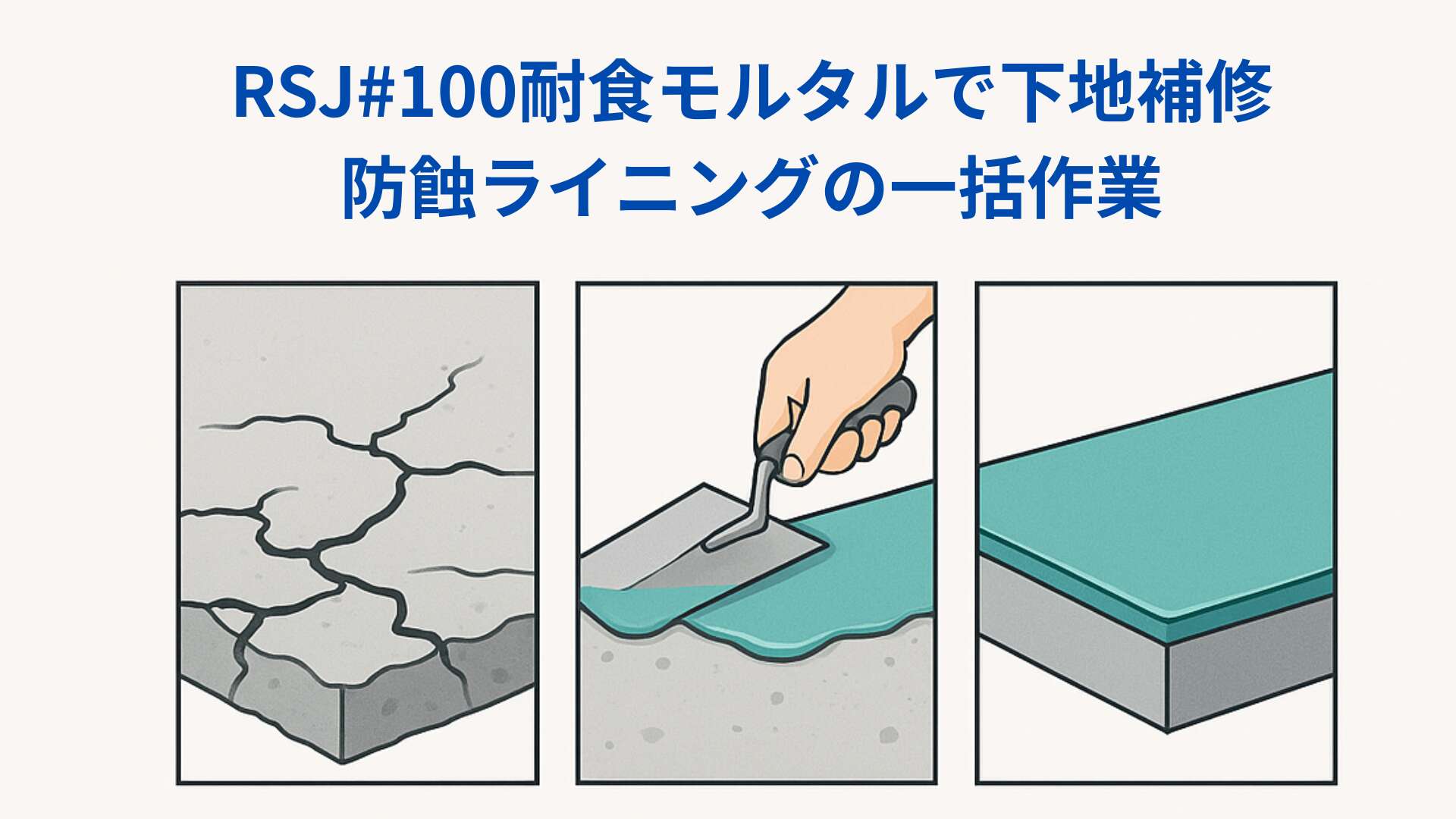

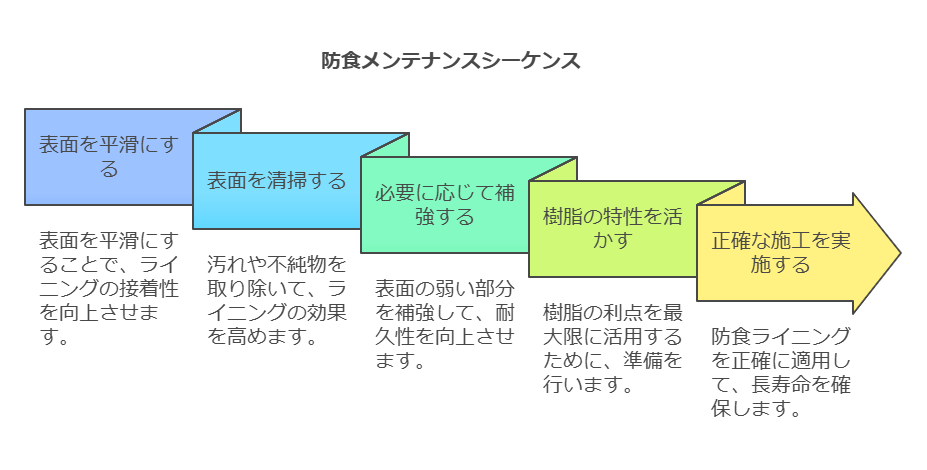

防食メンテナンスでは、素地の適切な処理が極めて重要です。母材の表面を平滑にしたり、清掃し、必要に応じて補強します。この準備工程を怠らないことで、防蝕設計で選定された樹脂の特性を最大限に活かし、施工方法に沿った正確な施工を実施することができます。

優れた防蝕施工では、防蝕ライニング全体の品質に大きく影響する下地処理の重要性を、理解した作業に重点をおきます。

関連記事:

厚膜の形成

一般的な塗装と防蝕ライニングの主な違いは、塗膜の厚さにあります。防蝕ライニングは、腐蝕防止だけでなく、物理的な摩耗や衝撃にも耐える高い耐久性を要求されます。このため、設計された膜厚を維持する施工は、高度な技術と専門性、経験を必要とします。また貼付けや積層に伴う接着工程では、脱泡やつなぎ目の処理など熟練度を必要とします。

関連記事:

防食メンテナンスは、設備や構造物の寿命を延ばし、その性能を最大限に発揮させるために非常に重要です。適切な防蝕設計と材料選定、そして正確な施工が防食メンテナンスの三つの柱となります。

防蝕設計では、腐食のリスクや、物理的損傷を最小限に抑えるための工夫が求められます。材料選定では、設備や構造物の使用環境に適した材料を選び、それに合わせた防蝕処理を施すことが大切です。そして、正確な施工がこれらを最大限に活かし、設備や構造物を腐食から守るための最終防御線となります。

防食メンテナンスは、設備や構造物の長寿命化と性能保持のために欠かせないものであり、その重要性は今後も高まっていくはずです。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

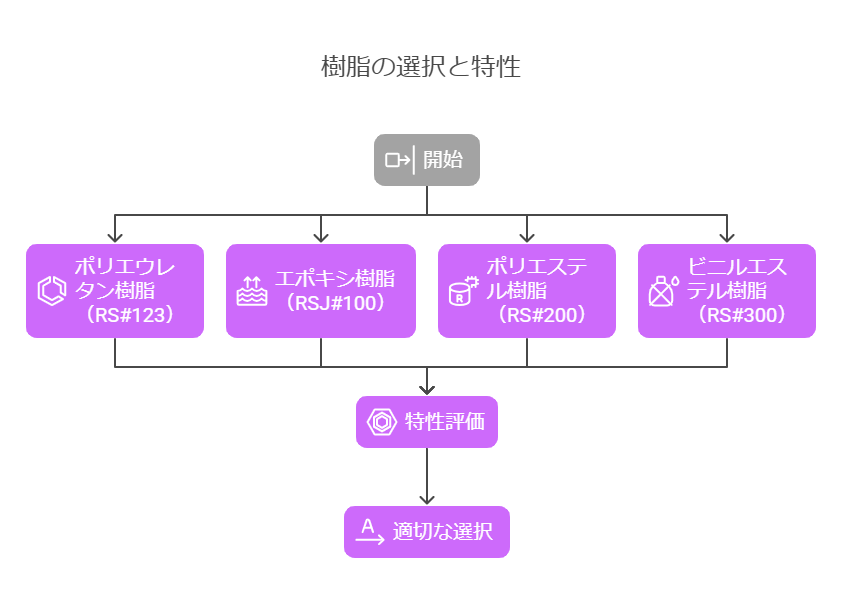

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求・お見積り・ご質問等ありましたら、お気軽にお問合せフォームよりお願い致します。