フレークライニング工法は、従来のFRPライニングに代わる次世代の防蝕技術です。ガラスマットやクロスといった強化繊維の貼付けや積層、脱泡といった複雑な作業を不要とし、塗布のみで高機能な防蝕層を形成できる点が大きな特長です。これにより、施工の効率化・工期短縮・人為的ミスの削減が実現します。

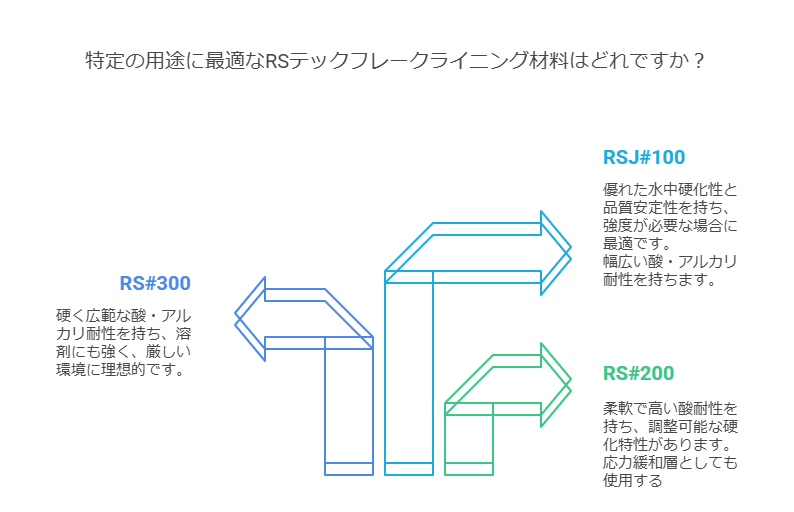

株式会社RSテックでは、このフレークライニングに対応した高性能材料をラインナップ。樹脂の種類は以下の3タイプを展開しています:

- 不飽和ポリエステル樹脂

- ビニルエステル樹脂

- エポキシ樹脂

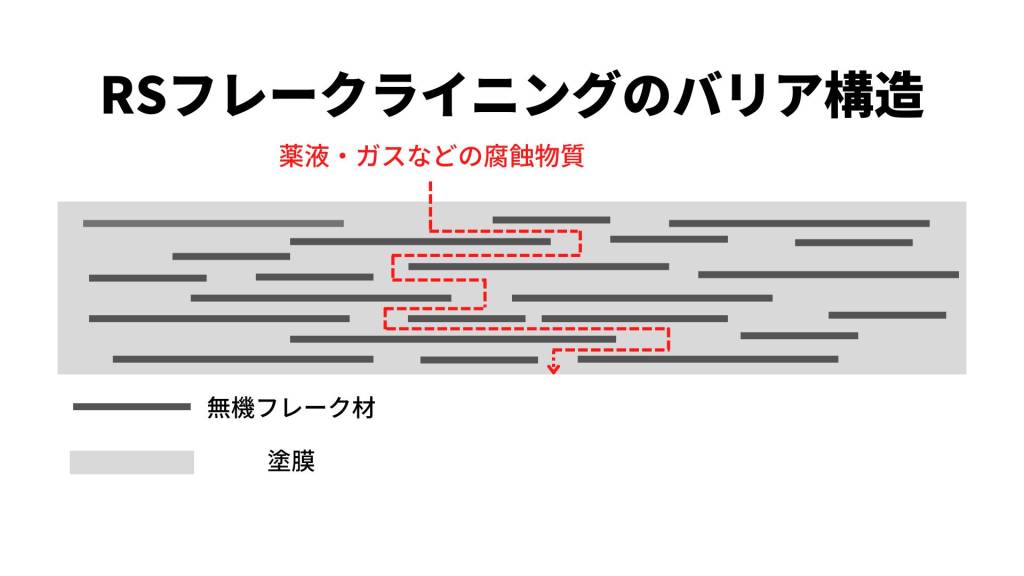

いずれも独自の技術により、通常よりも高密度なガラスフレークの混入を実現しており、硬化後にはフレークが樹脂中に均一に配列されるため、塗膜内に微細なバリア構造が形成され、薬品や水分の浸透を強力にブロックします。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

関連記事:

この工法は、化学プラントや水処理施設など、厳しい環境下での耐腐食性が求められる場所に最適です。短時間での施工とメンテナンスコストの削減が可能となり、長期にわたる施設の安定稼働に貢献します。

フレークライニングとは

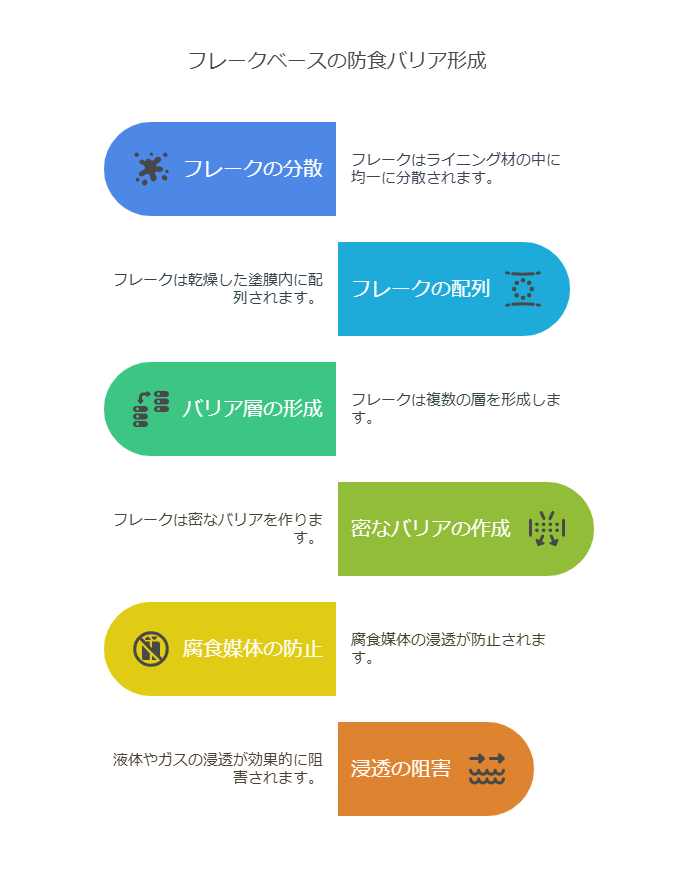

防食ライニングの分野における「フレークライニング」とは、フレーク状の無機物を含んだライニング材(樹脂)を使用する技術です。このフレークライニングの目的は、腐食に対する耐性を高めることにあります。一般的に、フレークライニング材にはガラスフレーク、グラファイトフレークなどが利用されます。

フレークは、塗布されるライニング材の中に均一に分散され、乾燥塗膜内に配列されることで、複数の層を形成します。それぞれのフレークは重なり合って密なバリアを形成し、腐食媒体(水、化学物質、塩など)が基材に到達するのを防ぎます。フレークの効果で形成される防食バリア機能のおかげで、液体やガスの浸透を効果的に阻害できます。

フレークライニングは、化学プラント、廃液設備、排水処理施設など、厳しい腐食環境にさらされる工業設備に特に有効です。

化学プラントでは、様々な化学薬品が使用され、有害物質の漏洩防止対策は重要です。詳しい内容は以下のリンクから確認ができます。

関連記事:

廃液処理施設の防蝕ライニングについて、詳しい内容は以下のリンクから確認ができます。

関連記事:

フレークライニングの利点は、耐薬品性、耐熱性、物理的強度の向上にありますが、フレークの種類やライニング材の選択によって性能が大きく変わるため、使用する環境に適した材料選びが重要です。

フレークライニングの特長

以下は、フレークライニングの特徴を表にまとめたものです。

| 特徴 | 説明 |

|---|---|

| 防食バリア構造 | 無機フレーク材が整列し、腐食要因の物質の浸透を抑制する |

| 硬化収縮の緩和 | フレーク材を大量に添加することで硬化時の収縮を減らす |

| 耐摩耗性の向上 | フレークを配合することで摩耗に対する耐性が上がる |

| 耐熱性の向上 | 無機フレーク材の配合で耐熱性が上がる |

| 作業性の向上 | FRPライニングの強化繊維の貼付けや積層、脱泡作業を不要にし、塗り工程だけで施工を完結 |

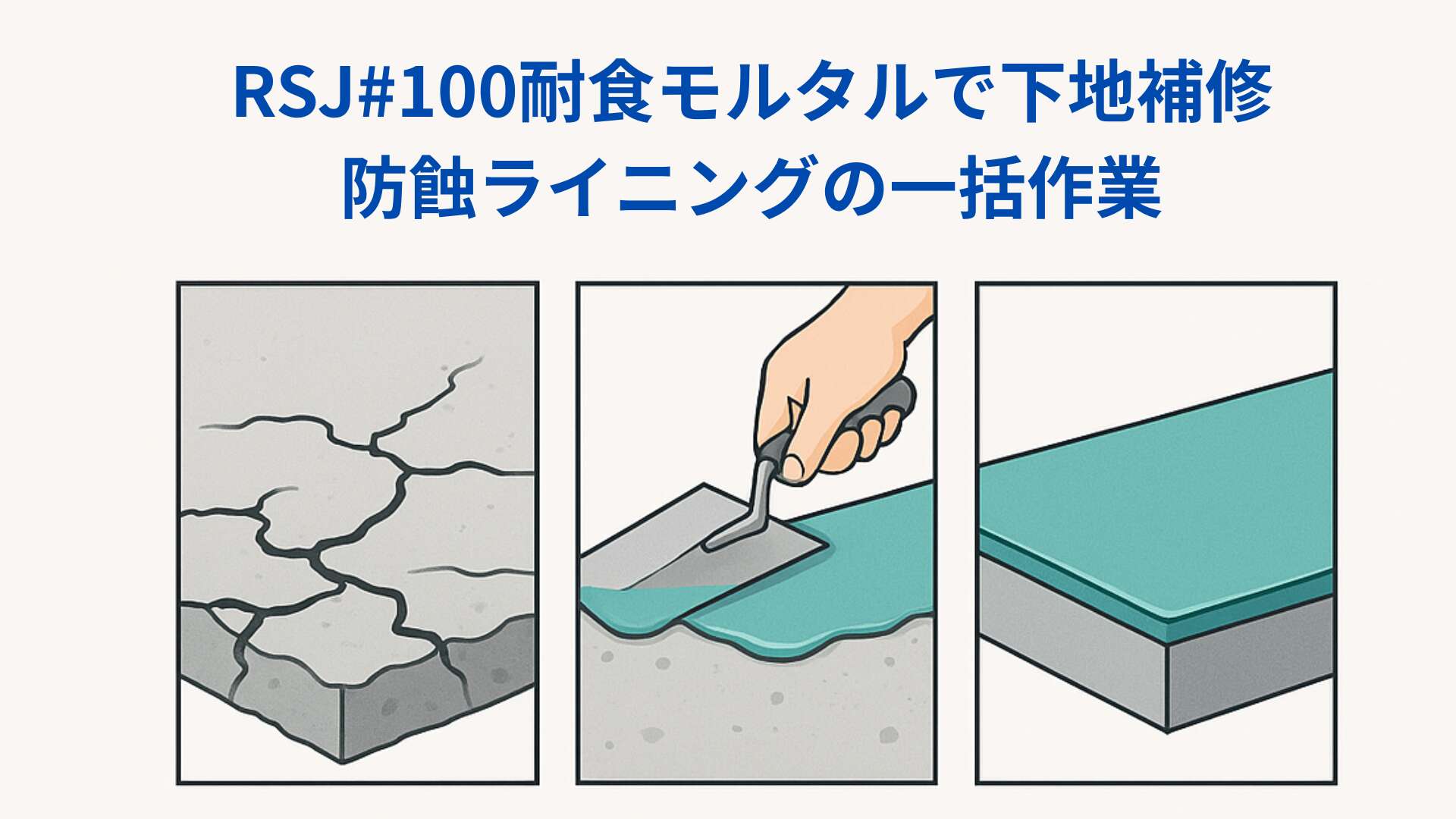

RSJ#100はエポキシ耐蝕材料の中に、無機セラミックを大量に配合した防蝕ライニング材料です。詳しい内容は以下のリンクから確認ができます。

関連記事:

(株)RSテックのフレークライニングの種類

(株)RSテックのフレークライニングは3種類の樹脂で構成されており、それぞれ特徴のある耐食皮膜を形成できる工法になっております。

以下は、各種フレークライニング材料の特徴をまとめた表です。

塗膜強度を必要とする場合、RSJ#100(エポキシ)、RS#200(不飽和ポリエステル)、RS#300(ビニルエステル)はそれぞれ、強化ガラス繊維を駆使したFRP工法を選択することも可能です。詳しい内容は以下のリンクから確認ください。

関連記事:

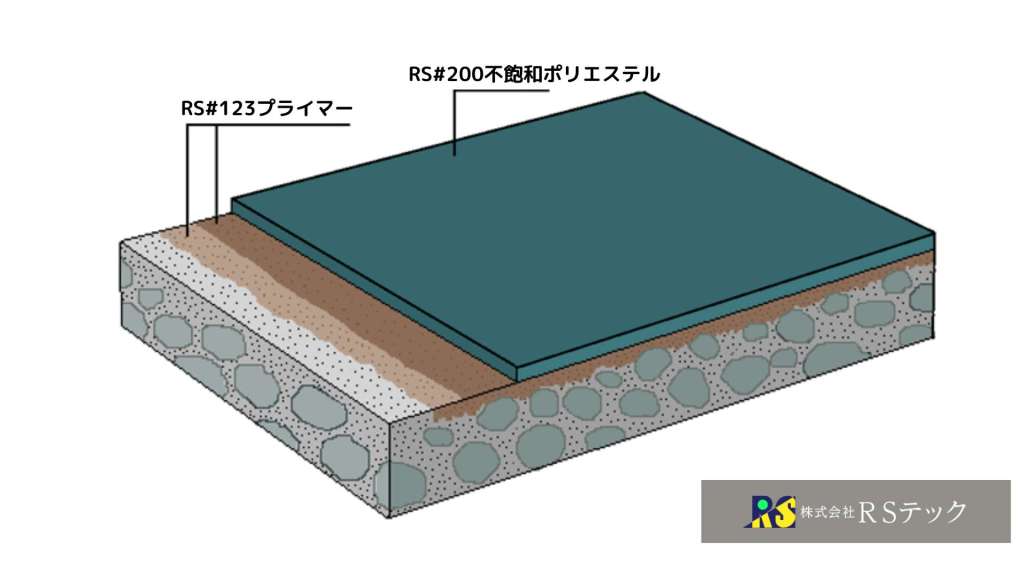

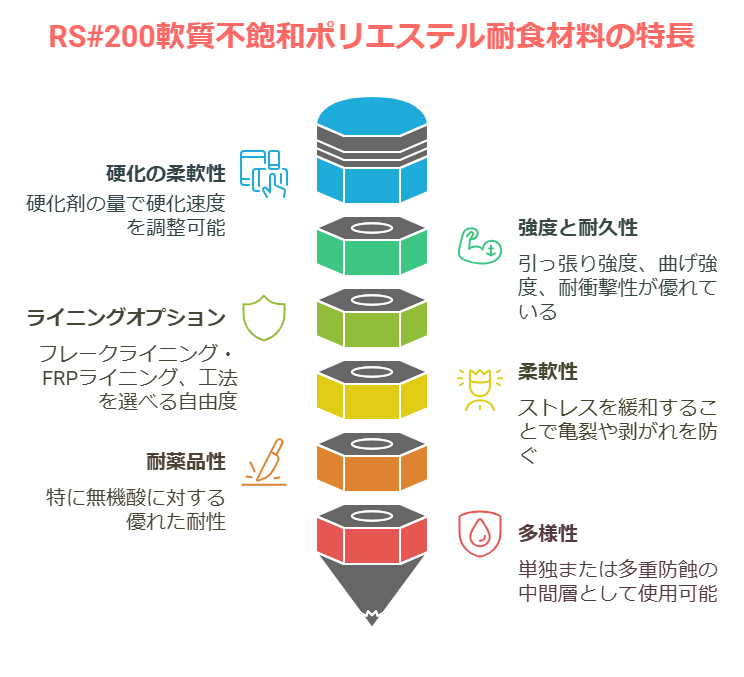

RS#200不飽和ポリエステルフレークライニング工法

不飽和ポリエステル樹脂を使用したRS#200フレークライニングは、乾燥塗膜が軟質になるように設計されており、応力を分散し、収縮クラックを防ぐための柔軟性を高めたことが特徴です。このライニング方法は、FRPライニングの標準的な仕様を簡単に代替することが可能です。RS#200を使用することで、ガラスマットやクロスの貼り付け作業を省略し、大幅な工期の短縮とコスト削減が実現し、高い作業性を提供します。

また、硬化剤の調整により、さまざまな環境や温度に応じて硬化速度やポットライフを柔軟に変更できるため、四季のある日本において温度差がある施工現場での対応が容易です。

RS#200フレークライニングは、酸に対する耐性が強く、軟質に調整された素材は基材の動きに追従しやすく、塗膜のストレスを効果的に緩和、分散し、耐久性を高めます。

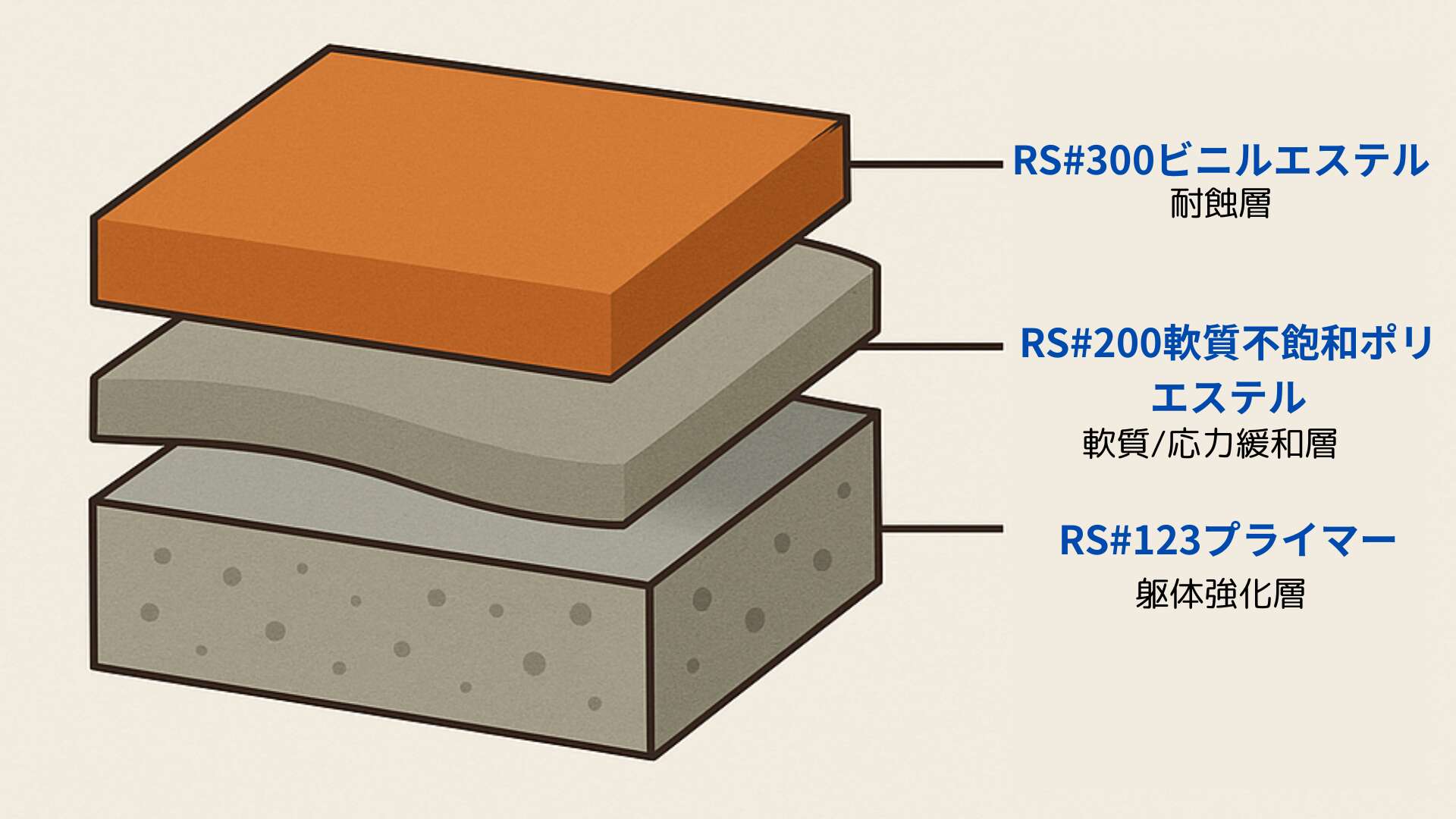

この材料をビニルエステルフレークライニングの中間層として用いることで、多層の防食システムを形成し、ビニルエステル樹脂の硬く割れやすい性質をカバーすることができます。これによりハイスペックなライニング仕様を実現することが可能です。

軟質に設計されたRS#200の活用は、様々な用途で生かされます。以下のリンクから確認ができます。

関連記事:

RS#300ビニルエステルフレークライニング工法

RS#300(ビニルエステルフレーク)は不飽和ポリエステルと同等の作業性があり、硬化剤の量で、硬化速度やポットライフを調整できるので、温度や現場の状況で対応しやすい作業が可能です。

ビニルエステル樹脂はその多彩な特性から、防食ライニング材料として適しています。高い耐薬品性は、多くの溶剤、酸、アルカリなどの薬品に対して高い耐性を持ちます。このため、化学プラントや廃水処理施設など、薬品にさらされる環境での使用に適しています。

関連記事:

RS#200は優れた耐酸性を有していますが、軟質という特性を利用した応力緩和効果もあります。幅広い薬品耐性のあるRS#300(ビニルエステル)と躯体との中間層として機能させることにより、より安定したハイスペックな耐酸仕様となります。

RS#200軟質不飽和ポリエステル樹脂と、RS#300ビニルエステル樹脂を、組み合わせた耐酸仕様の内容は以下のリンクから確認ができます。

関連記事:

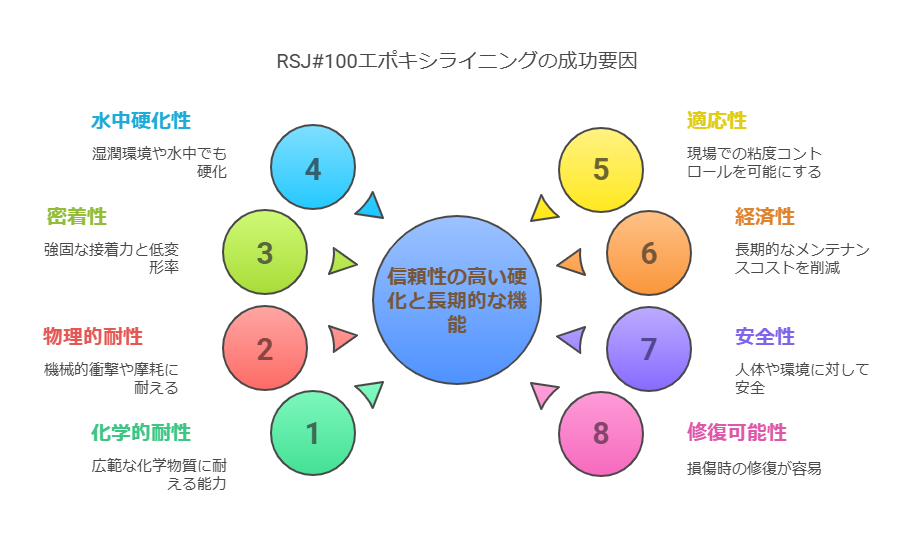

RSJ#100特殊エポキシフレークライニング工法

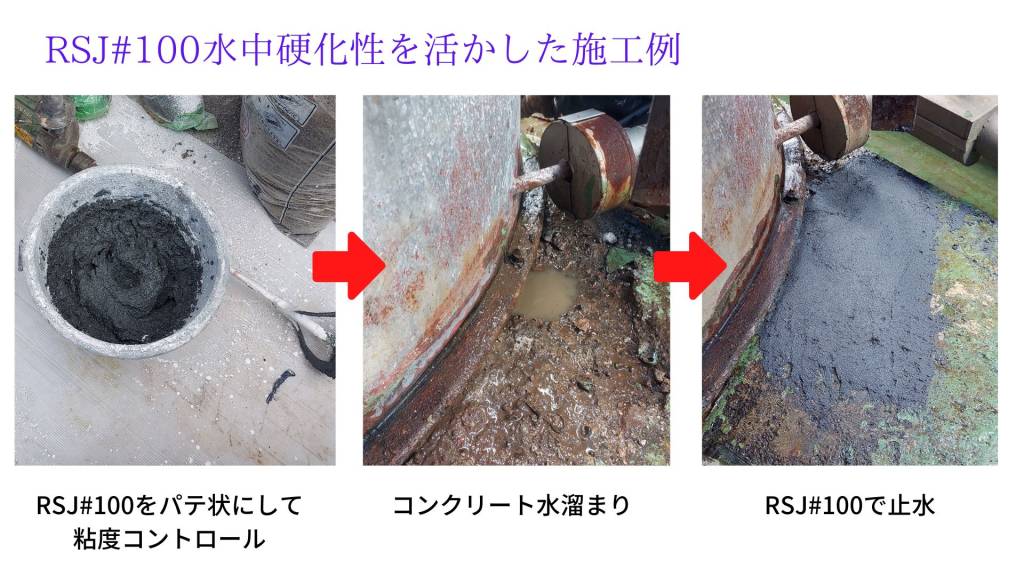

RSJ#100防食ライニング工法は、高い接着力を持ち、様々な化学薬品に対しても幅広い耐性を示します。この工法は、防食バリアとして機能する無機セラミックを利用しており、環境遮断性に優れているため、保護が必要な構造物に最適です。また、水や湿気のある場所での硬化が可能であり、現場でRSJ#100のエポキシパテを作ることができるなど、従来の技術では施工が困難だった現場にも対応可能な進化した防食ライニング工法です。

RSJ#100は湿潤環境や水中でも硬化に問題が無く、現地施工における不測の事態に対応可能です。水中での塗布と硬化の状況をYoutube動画で確認ができます。

関連記事:

RSJ#100に配合している無機セラミックは、フレーク材と類似していますが、その形状は少々異なります。

| 特徴 | 説明 |

|---|---|

| 高い接着力と耐久性 | 主剤にビスフェノールFを使用しており、高い接着力と耐久性を実現しています。無溶剤で環境にも優しいため、安全に使用することができます。 |

| 優れた環境遮断性 | 防食バリアとして機能するフレークを配合しています。このフレークが、水や化学薬品などの侵入を防ぎ、構造物を保護します。そのため、水中や化学薬品にさらされる環境でも、優れた防食効果を発揮します。 |

| 水中硬化性と作業性 | 水中硬化性にも優れています。そのため、水中で施工が必要な場合でも、問題なく使用することができます。また、現場でRSJ#100のエポキシパテや樹脂モルタルを作ることができるため、従来の技術では施工が困難だった構造物にも対応可能です。 |

RSJ#100は粘度コントロールすることにより、現場でパテ材にしたり、樹脂モルタル用途で使用したりと、適用範囲が広がります。詳しい内容は以下のリンクから確認ができます。

FRP(Fiber-Reinforced Plastics)ライニング技術は、高度な職人技によるガラス繊維の積層と脱泡工程で知られており、これにより高い信頼性と耐久性を持つ厚膜を作り出すことができます。これは、強靭でありながら軽量な強化プラスチック層を実現し、多種多様な産業でのニーズに応える技術です。しかしながら、全てのアプリケーションで高強度が求められるわけではありません。特に、腐食に対する耐性が必要な場合には、フレークライニング技術が適しています。

関連記事:

弊社では、腐食や劣化に強い耐食性を備えた3種類の樹脂を使用したフレークライニングを提供しています。お客様の設備を長期にわたり保護し、延命するための最適な樹脂選択と防蝕設計をご提案することで、お客様のビジネスをサポートします。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求・お見積り・ご質問等ありましたら、お気軽にお問合せフォームよりお願い致します。