防蝕ライニングは、通常の塗装では対応できない厳しい環境下での耐久性を提供し、強化された環境遮断を実現します。保護膜を超厚膜形成にすることで、対象物を長期にわたり保護することができます。

この過程で、樹脂塗膜の耐久性はもちろん重要ですが、対象物との密着性も同様に重視されます。

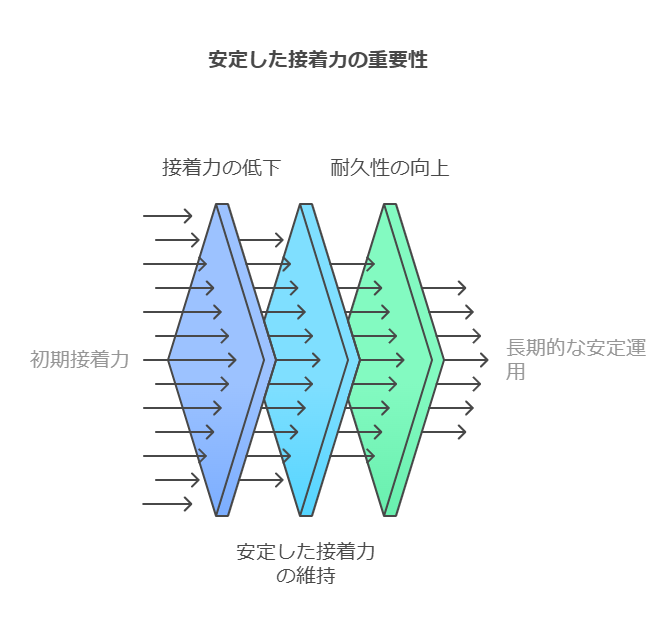

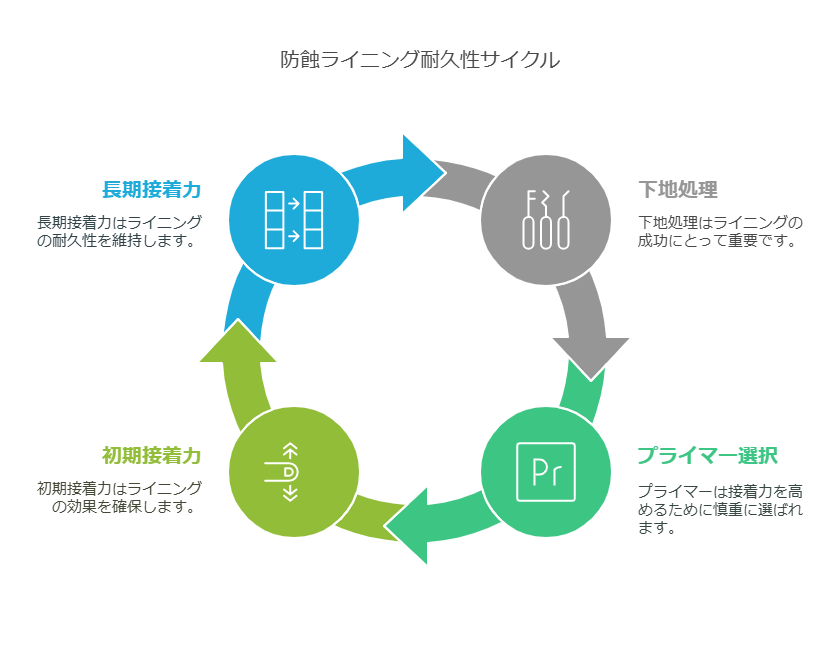

初期接着力よりも長期にわたる安定した接着力が求められます。長期間の保護を目的とする樹脂ライニングでは、長期的な接着力を維持することは当然といえます。

適切な下地処理と最適なプライマーの選択が不可欠です。下地処理には、表面の洗浄や研磨が含まれ、これによりプライマーと下地との間に強固な結合を形成し、耐食材料への効果的な橋渡しが可能となります。

ここでは、防蝕ライニングにおいては長期的な接着力の確保が必要であり、これを達成するための適切な下地処理とプライマーの選択について詳しく解説していきます。

ぜひ、参考にしてください。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

初期接着と長期安定接着の違い

初期接着と長期安定接着の違いを表でまとめると以下のようになります

| 特性 | 初期接着 | 長期安定接着 |

|---|---|---|

| 定義 | ライニング材料が下地に最初に取り付けられた初期の接着強度。 | 時間が経過しても維持される接着の強さと品質。 |

| 重要性 | 高い接着強度が即座に必要。 | 長期間にわたる接着と安定性が求められる。 |

| 目的 | 素材がすぐに固定され、初期の保持が確保される。 | 長期的な素材の保護と環境への耐性。 |

| 応用分野 | 一時的な固定や短期間のプロジェクト。 | 建築物、インフラ、工業用途など長期的な用途。 |

| 考慮点 | 初期の強度が重要で、即時の性能が求められる。 | 環境条件や時間の経過による影響を考慮し、持続性が求められる。 |

設備の長期防食を目的とする場合、環境条件や時間の経過に耐えうる持続的な密着性が求められます。

関連記事:

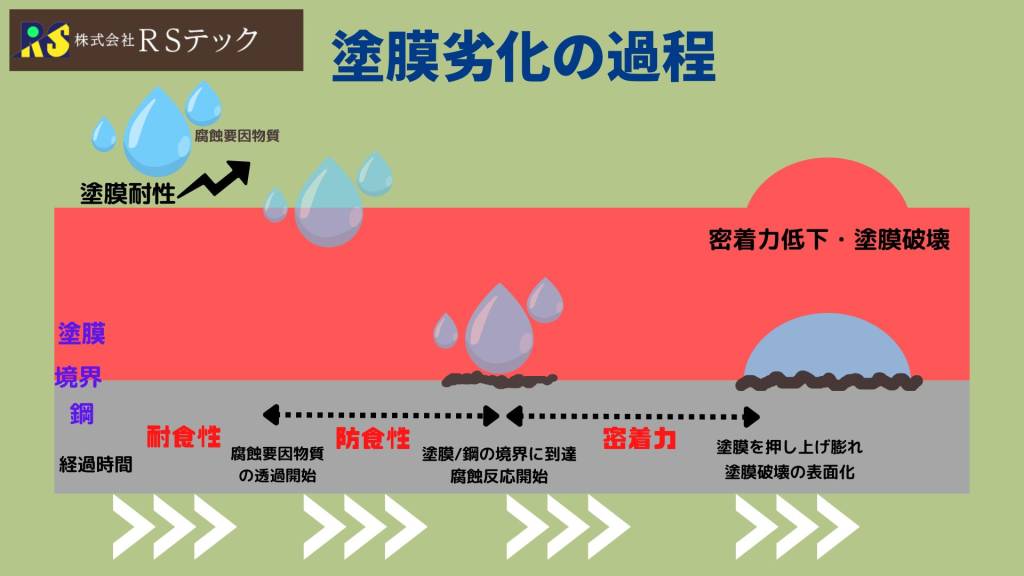

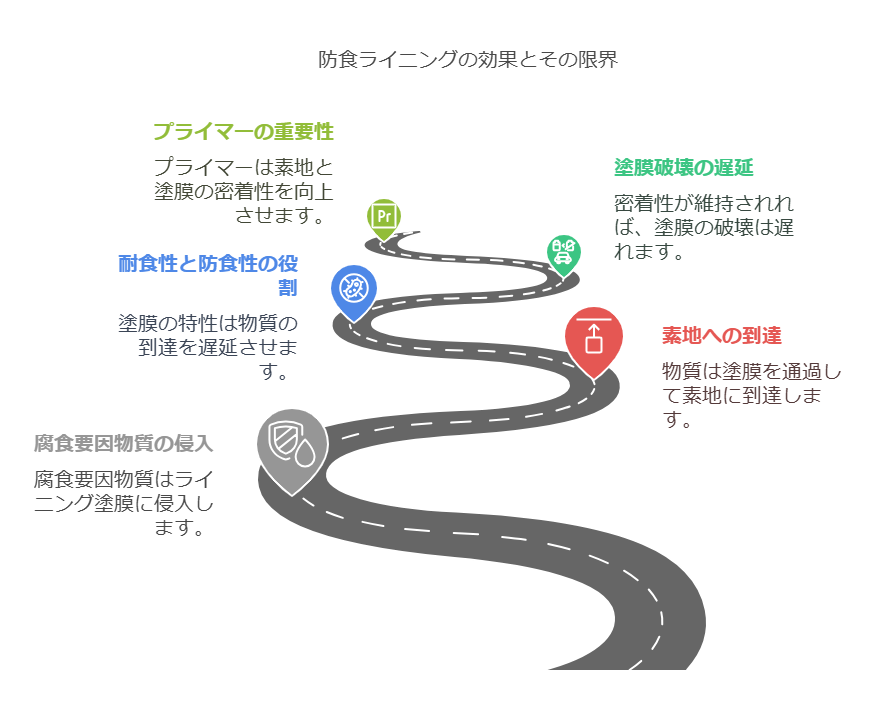

塗膜劣化のプロセスと密着性の関係性

- 腐食要因物質の侵入:

- 防蝕ライニングの塗膜は、腐食を引き起こす物質の侵入(透過)から始まる劣化に直面します。

- 素地への到達:

- やがて、これらの腐食要因物質は塗膜を通過して素地(基材)に到達します。

- 耐食性と防食性の役割:

- ライニング塗膜の耐食性と防食性は、腐食要因物質の素地への到達を最大限遅延させる機能を担います。

- 塗膜破壊の遅延:

- ただし、腐食性物質が素地に到達したとしても、塗膜の密着性が維持していれば、すぐに塗膜の破壊には至りません。

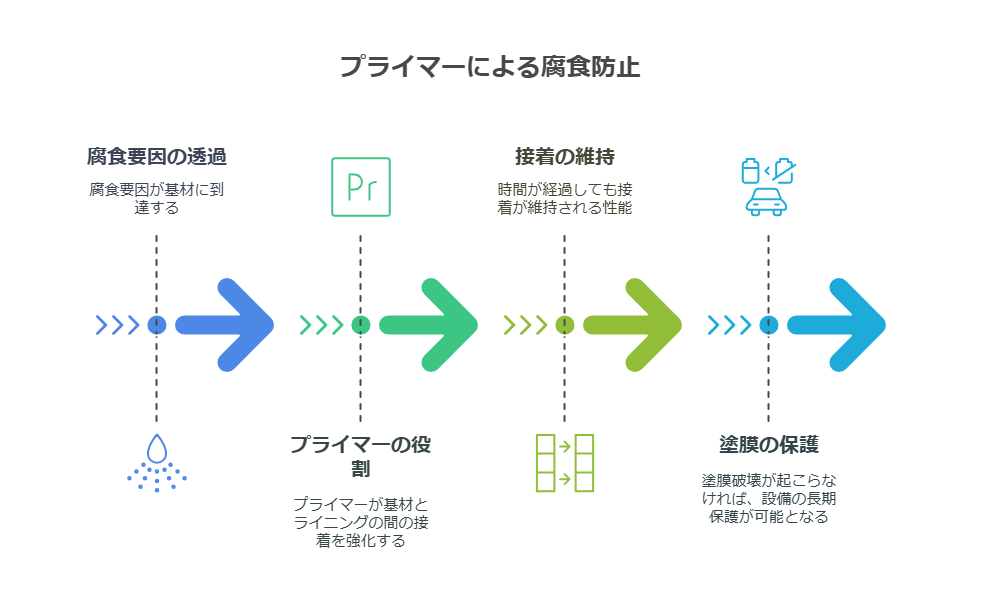

- プライマーの重要性:

- 素地とライニング塗膜の密着性を向上させることが、腐食要因物質が素地に到達してから塗膜破壊に至る期間を最大限遅延させる鍵です。

- プライマーの品質と安定した接着を実現する工夫が、密着性向上の鍵です。

超厚膜塗膜と耐用年数の関係性については、以下のリンクから確認ができます。

関連記事:

防食ライニングの塗膜は、腐食要因物質の侵入により劣化が始まりますが、その耐食性と防食性により劣化の進行は遅延されます。しかし経年によって腐食性物質が基材に到達した場合、基材とライニング塗膜間の長期で安定した密着性の向上は、塗膜の破壊までの期間を効果的に延長します。このプロセスにおいて、プライマーの役割と密着性の向上が塗膜の耐久性に大きく寄与することがわかります。

関連記事:

密着性に影響する下地処理とプライマー

防蝕ライニングの性能を最大限に引き出すには、「密着性」の確保が欠かせません。

密着性は、塗膜が長期間にわたり基材にしっかりと付着し続けるための基本要件であり、防蝕性や耐久性にも直結します。その密着性を大きく左右するのが、施工前の下地処理と、基材と塗膜をつなぐプライマーの選定です。

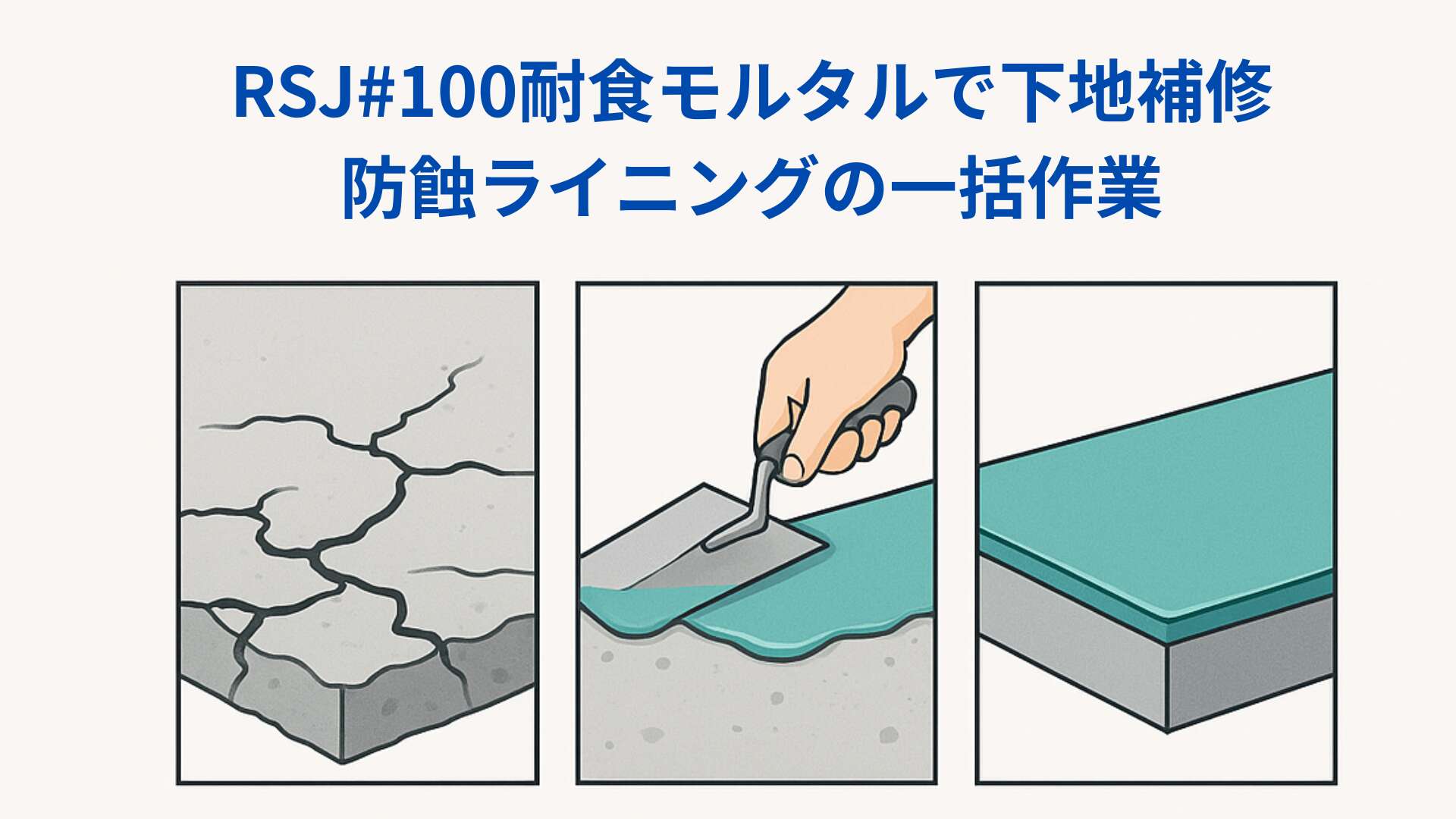

下地処理(下地調整)

防蝕ライニングの密着性は、ライニング層(保護層)が基材にしっかりと接着することで、防蝕(さびや腐食から保護すること)効果を維持するための重要な要素です。この密着性を確保するためには、下地処理が非常に重要です。下地処理には主に3つの要素があります:

- 下地の清掃

- 基材の表面に付着した汚れ、油分、錆、浮き物などを除去します。これらは密着を妨げる要素で、高圧洗浄、ブラスト、サンドブラストなどの方法で清掃します。錆や浮き物はライニング層の劣化を早めるため、特に注意が必要です。

- 下地の粗さ

- 基材の表面をある程度粗くすることで、ライニング層との接着面積を増やし、密着性を高めます。これは、研磨やブラストで調整されます。

- 下地の強度

- 基材の強度が十分でないと、ライニング層の重量や圧力に耐えられず剥がれることがあります。これを防ぐためには、基材を補修材で補強するなどの方法があります。

化学物質を作用させ改質する化成処理もありますが、防食ライニングにおいてはケレンを行う事が主であり一般的です。

ケレンの目的

下地の表面をある程度粗くすることは、ライニング材料の密着性を高める上で非常に重要です。表面が滑らかすぎると、ライニング材料の十分な密着ができないため、以下の方法が一般的に用いられます。

- 研磨やブラスト処理:

- これらの処理により、下地の表面に微細な凹凸を作り出します。これにより、接着面積が増加し、ライニング材料が下地に密着しやすくなります。例えば、サンドブラストは砂粒を高速で吹き付けることで表面を粗くする方法です。

- 粗さの調整:

- 粗さの程度は、使用するライニング材料やその用途によって異なります。適切な粗さを選定することで、最適な密着性が確保されます。

ケレンの種類

| 種類 | 処理した状態 | 処理方法 |

| 1種ケレン | 旧塗膜や錆、黒皮(ミルスケール)を除去し完全に下地を露出させる | ブラスト・化成処理 |

| 2種ケレン | 錆びや旧塗膜の脆弱層を除去し鉄肌を露出させる | ディスクサンダー・カップワイヤー等の電動工具を中心とした作業 |

| 3種ケレン | 劣化部位の錆や旧塗膜の脆弱層を除去するが、活膜は残す | ワイヤーブラシ・スクレーパー・ケレン棒等の手工具を中心とした作業 |

| 4種ケレン | 汚れや紛化物を除去する | ワイヤーブラシ・サンドペーパー等の手工具で作業 |

ケレンにはブラストによる1種ケレンと、電動工具等で行う2種ケレン、ペーパー等による目粗し程度の3種ケレンといった種類があり、どれを選択するかで密着性に大きく影響があります。

金属表面の錆(サビ)を取り除く程度を示す尺度を除錆度といい、一般に、金属表面の錆をどのくらい除去したか、または除去できるかを評価するために使われます。これは、塗装や他の表面処理を行う前の金属の準備工程で重要です。除錆度が高いほど、表面はよりきれいで、塗料やコーティングがより良く密着し、長持ちします。逆に、除錆度が低いと、残った錆が塗装の品質を下げたり、将来的に錆の再発を引き起こす可能性があります。

関連記事:

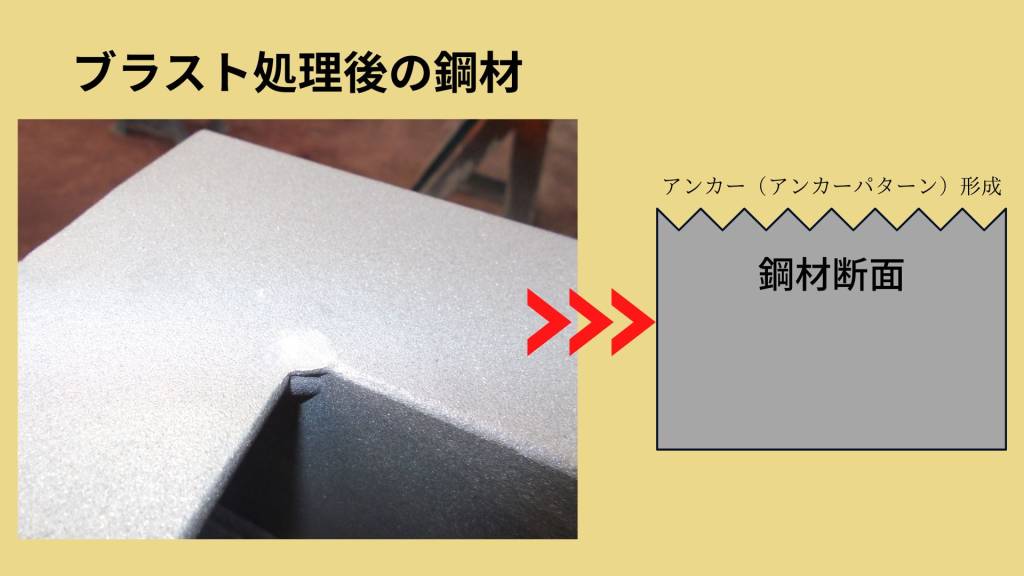

ブラスト処理による1種ケレン

ブラスト処理は、表面処理の一環として行われる工程で、特に金属表面の錆や旧塗膜、汚れなどを除去するために使用されます。ブラスト処理はケレンの中でも一般的な方法の一つで、以下の特徴があります。

ブラスト処理の概要

- 目的:

- ブラスト処理は、表面に付着した不純物や不要なコーティングを効率的に除去するために行われます。これにより、塗装やその他の表面処理が施される前に、理想的な基材の状態を得ることができます。

- 方法:

- ブラスト処理は、砂、ガラスビーズ、鋼球、グリットまたはその他の研磨材を高速で基材に向けて吹き付けることで行われます。この衝撃により、表面の不純物が剥がれ落ちます。

- 粗さの調整:

- ブラスト処理によって、基材の表面に微細な凹凸を作り出すことができます。これにより、塗装などの後続の処理の密着性が向上します。

ブラスト処理の利点

- 効率的な清掃:

- 特に広い面積や頑固な汚れ、錆に対して効率的に作業を行うことができます。

- 均一な表面処理:

- ブラスト処理は均一な粗さを基材全体に施すことが可能です。

- 多様な材料への適用性:

- 異なる研磨材を使うことで、様々な種類の基材に対応することができます。

注意点

- 安全対策:

- ブラスト処理は飛散物や騒音が発生するため、適切な安全対策が必要です。

- 環境への影響:

- 使用される研磨材や飛散した塗料の粒子などが環境に影響を与える可能性があります。

ブラスト処理は、特に金属表面を処理する際に重要な工程であり、適切に行うことで、塗装やその他の表面処理の品質を大幅に向上させることができます。

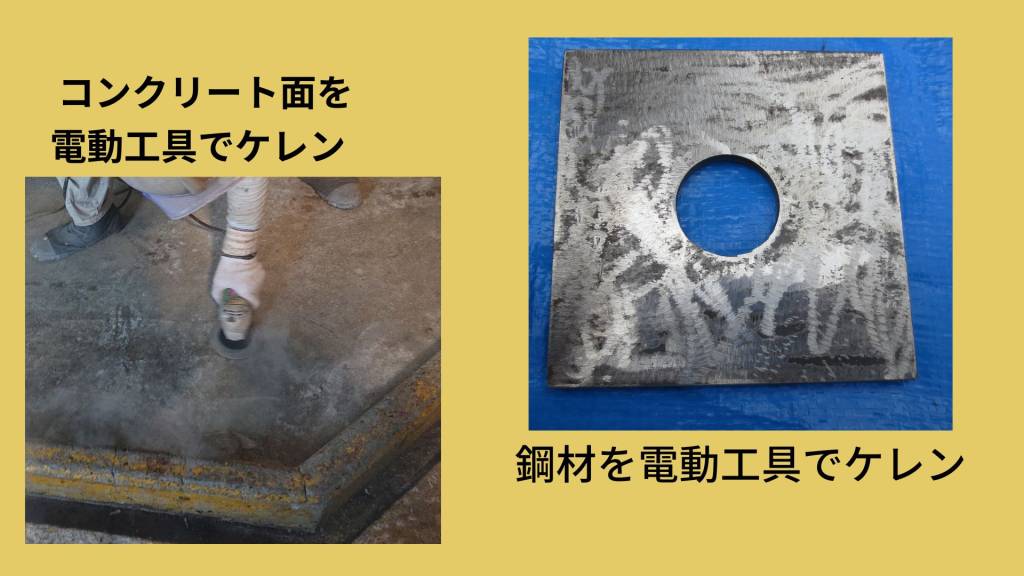

電動工具による2種ケレン

電動工具による2種ケレンとは、表面処理の一環として行われる工程で、表面から錆や旧塗膜、汚れなどを除去するために用いられる方法です。このプロセスでは、電動工具を使用して効率的かつ効果的に表面を処理します。主に以下の二つのタイプがあります。

電動ブラシによるケレン

- 使用される工具:

- この方法では、ワイヤーブラシや研磨ブラシが取り付けられた電動工具が使用されます。

- 処理方法:

- 電動ブラシは、高速回転するブラシを使って錆や古い塗膜を物理的に剥がします。

- 適用範囲:

- 比較的小さな面積や細かい部分の処理、または曲面や凹凸のある表面に適しています。

- 効率性:

- 手作業よりも速く、均一に作業を行うことができます。

電動サンダーによるケレン

- 使用される工具:

- この方法では、サンディングペーパーや研磨ディスクが取り付けられた電動サンダーが使用されます。

- 処理方法:

- 電動サンダーは、研磨材を使用して表面を削り、錆や古い塗膜を除去します。

- 適用範囲:

- 平らな表面や大きな面積の処理に特に適しています。

- 精度:

- 研磨材の粒度を選ぶことで、望む粗さや滑らかさの度合いを調整することが可能です。

共通の利点と注意点

- 効率と効果:

- 電動工具を使用することで、手作業に比べて効率的かつ均一に表面処理を行うことが可能です。

- 安全性:

- 高速回転する工具を使用するため、適切な安全対策と正しい操作方法が必要です。

- 環境への配慮:

- 研磨粉塵が発生するため、適切なダストコントロールや換気が重要です。

ペーパー等による目粗し3種ケレン

3種ケレンでは、活膜は残しますが、それ以外の錆や旧塗膜は除去します。

- 方法:

- ハンドツール(スクレーパー、ワイヤーブラシ、サンドペーパーなど)を使用して、錆や古い塗膜を手動で除去します。

- 適用範囲:

- 小さな面積や細かい部分、または機械ではアクセスしにくい部分に適しています。

- 特徴:

- 最も簡易的なケレンであり、機械を使わないため、他の方法より時間がかかりますが、細かい部分の処理には適しています。

安定接着を重視したプライマーの条件

初期密着力が高い数値を示しても、密着力が速やかに低下し、早期に剥離するのは望ましくありません。重要なのは、長期間にわたって最低限の密着力を維持できる安定した接着力です。これが防蝕ライニングの耐久性に良い影響を与え、長期的な設備の維持を可能にします。

防蝕ライニングで求められるのは、時間の経過があっても維持される安定した接着力です。

プライマーの化学的結合

- 分子レベルでの結合:

- プライマーは、塗装される基材の表面と化学的に結合する成分を含んでいます。この化学反応により、プライマーは基材に密着し、堅固な接合を形成します。

- 耐食材料との相互作用:

- プライマーはまた、上塗りされる耐食樹脂とも化学的に結合するため、塗料が基材により密着しやすくなります。

プライマーによる機能的改善

- 隙間の埋め合わせ:

- 基材表面の小さな孔や凹凸を埋めることで、より滑らかで均一な下地面を作り出す性能

- 表面強化:

- 多孔質基材に浸透し一体化することで剥離を防ぎ、基材表面を強化して分厚い耐食層に対応可能な構造を実現します。

- 基材の特性改質:

- 特定の基材には、塗料が直接適用されると接着しにくい性質があります。プライマーは、これらの表面を接着しやすいように変化させます。

プライマーの環境要因への耐性

- 環境や物理的負荷に対する耐性:

- 防蝕ライニング皮膜の内部応力や、基材の膨張・収縮を考慮して設計され、物理的な衝撃や摩耗による負荷に対しても、効果的に分散できる性能が必要です。

接着性の向上は、プライマーの最も重要な機能の一つです。プライマーによる化学的結合の形成、機能的改善、そして環境要因への耐性により、塗膜の耐久性と効果が大幅に向上します。これらの要素は、防蝕ライニングの品質と長期的な設備の維持を実現するために不可欠です。

防蝕ライニング専用プライマー

弊社の考える理想のライニング用プライマーは、硬い剛性のあるものではなく、応力(ひずみ)を吸収できるフレキシブルな性質を理想として開発されています。

RS#125プライマー

RS#125プライマーは鉄面用の防蝕ライニング専用プライマーです。分厚い耐食材をライニングした場合に想定される様々な応力(ストレス)を緩和し、安定した長期密着を実現しています。

RS#125プライマーの詳しい内容は、以下のリンクから確認ができます。

関連記事:

RS#123プライマー

RS#123プライマーは、コンクリートやスレートのような多孔質基材や、鋼材の取り切れない錆に対しても積極的に浸透し固着する防蝕ライニング用プライマーです。多孔質部分を埋め、基材と一体化することで表面を強化し、長期的な安定接着を実現します。

RS#123プライマーの詳しい内容は、以下のリンクから確認ができます。

関連記事:

ポリウレア専用プライマー

ポリウレアライニングは、吹き付け後数十秒で硬化し、柔軟性に富んだ厚い塗膜を短時間で広範囲に施工できるという特長があります。しかし従来のプライマーでは安定した長期密着性には課題がありました。安定した接着を実現するために、当社ではポリウレア専用プライマーを開発しています。

ポリウレア専用プライマーの詳しい内容は、以下のリンクから確認ができます。

関連記事:

防蝕ライニングの長期耐久性は、耐食性と防食性はもちろんのこと、下地との密着性にも依存します。品質の高い施工では下地処理に妥協せず、プライマー選択にも独自のこだわりを持ちます。当社は、初期の強い接着力よりも、安定した長期間の接着力を重視し、防蝕ライニング皮膜の耐久性を保つことを目指しています。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求・お見積り・ご質問等ありましたら、お気軽にお問合せフォームよりお願い致します。

関連記事>> 腐食防止の鍵:耐食性、防食性、耐久性を備えた防食ライニングの選び方

関連記事>> 防蝕ライニング材料に着色したくない理由と塗料の鮮度について解説、RSテックのこだわり

関連記事>> 硫化水素が原因の硫酸腐蝕対策と、コンクリート防蝕RSJ#100エポキシライニング

関連記事>>ポリウレアライニング、密着の役割を担う プライマーの重要性

関連記事>>水中硬化性と耐薬品性のRSJ#100特殊エポキシ樹脂についてはこちらから

関連記事>>超厚膜にすることのメリットと無機セラミック配合ライニング材についてはこちらから

関連記事>>フレークライニングの詳細はこちらから