工業プラント設備の外面塗装は、塩害対策となると重防食塗装仕様となり、プライマー、下塗り、中塗り、上塗りの各工程を経て施工され、100ミクロン(µm)から200ミクロン(µm)の膜厚で耐候性、美観などを考慮した仕様となります。

しかし重防食塗装仕様でも局部的な腐食は避けられません。この局部的な腐食は、塩害や耐候性以外の要因によって引き起こされることが多いです。局部的なサビの進行は、工業プラント設備のメンテナンスにおいて重要な課題です。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

金物の塩害対策に最適な飽和ポリエステル粉体塗装の詳細は、以下のリンクから確認できます。

関連記事:

局部的な腐食対策には、塗装よりも環境遮断性が高い防食ライニング材料の適切な使用が効果的です。腐食要因が重複している場合でも、ライニング材料を適切に使用することで、腐食の進行を抑制し、プラント設備を長期間にわたって保護することが可能です。

弊社では、このような耐久性の高い防食ライニング材料を提供しております。工業プラント設備のメンテナンスと腐食対策に関心のある皆様に、ぜひ参考にして頂ければと思います。

プラントメンテナンスに特化した腐蝕対策をまとめた内容は、以下のリンクから確認ができます。

関連記事:

局部的に錆が進行してしまう錆の種類

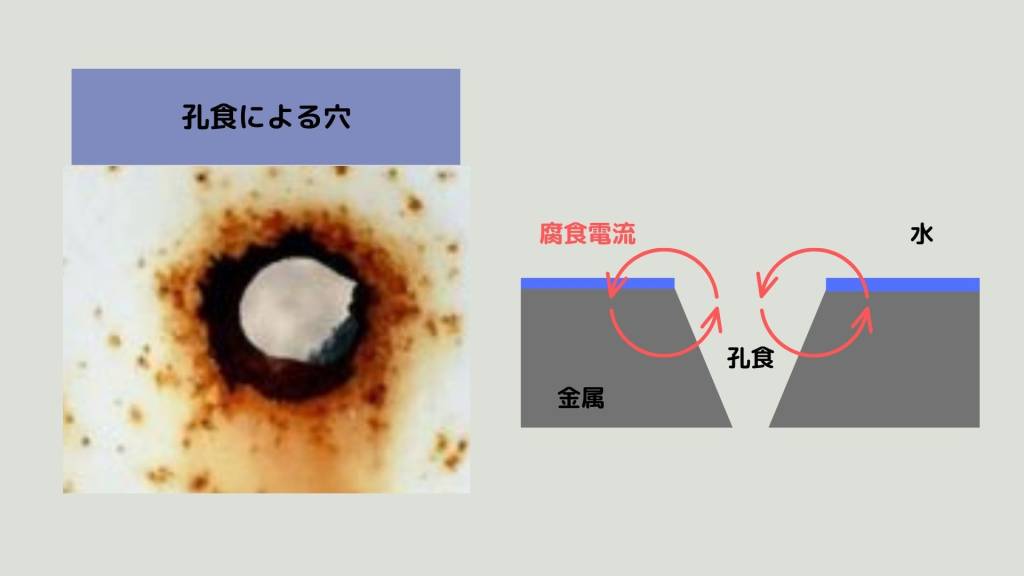

1:孔食

孔食(ピッティング)とは、金属表面の特定の小さな点において局所的に進行する腐食の一種です。

鋼材の表面に自然に形成される黒皮(ミルスケール)は、放置すると孔食(局所的な深い腐食)の原因になります。この黒皮層は、鋼材製造過程で高温にさらされる際に生じる酸化鉄の層です。表面が粗く、凹凸があるため、腐食電流が局所的に流れやすくなり、金属表面で電池構造が形成されることが原因です。

関連記事:

孔食の特徴

- 局所的な腐食:

- 孔食は金属表面の非常に小さな部分に集中して発生します。

- 見た目:

- 通常、小さな穴やくぼみとして見え、金属表面の他の部分に比べて異常に深く腐食することがあります。

孔食の原因

- 腐食性環境:

- 海水や塩化物イオンが豊富な環境は、孔食を引き起こしやすい。

- 金属の種類:

- 特定の金属や合金、特にステンレス鋼やアルミニウムは孔食に対して脆弱です。

- 局所的な電気化学的不均一性:

- 金属表面の微小な不純物や損傷により、局所的な電池構造が形成され、腐食が促進される。

孔食の影響

- 構造的弱点:

- 孔食は金属の構造的強度を弱め、破損のリスクを高めます。

- 進行の速さ:

- 表面的には小さい損傷に見えますが、内部では深刻な損傷を引き起こす可能性があります。

防蝕・防水・耐摩耗といった複合的な劣化要因がある場合の対策について詳しく解説しています。以下のリンクから確認ができます。

関連記事:

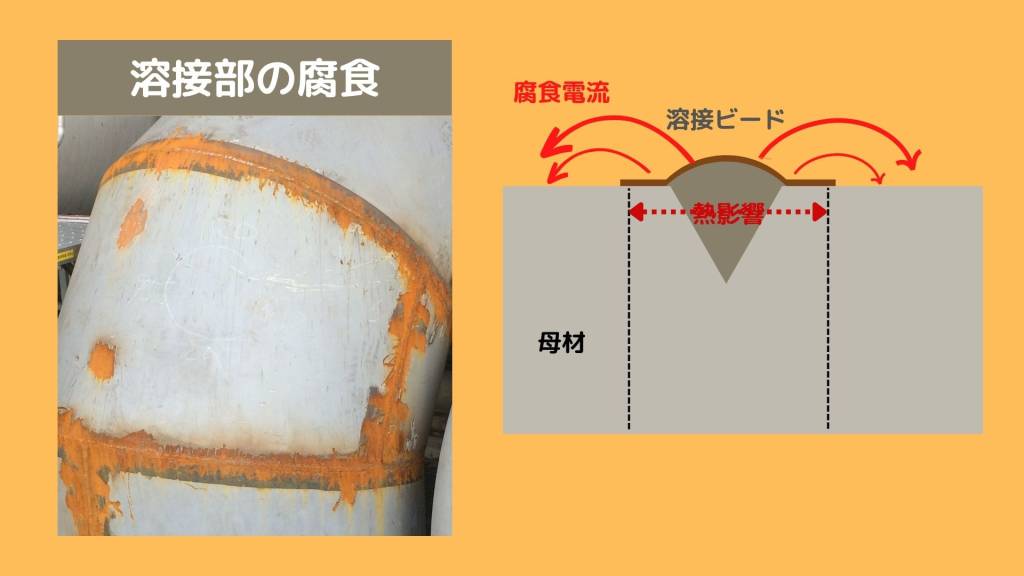

2:溶接部の錆

溶接部分は、熱の影響を強く受けるエリアです。これにより、溶接された部分(熱影響を受けたエリア)と、そうでない部分で、金属の性質が異なる不均一な状態が生じます。この不均一性により、溶接部とその周辺に電位差が発生し、溶接部分が陽極、周辺が陰極となる場合、溶接部が優先的に腐食しやすくなります。

関連記事:

溶断(カット)部の腐食問題

この現象は、溶接だけでなく、溶断(カット)された部分周辺でも発生します。金属を切断する過程で発生する熱も、腐食のリスクを高める要因となります。

溶接ビード部の錆びのリスク

溶接ビード部は、錆びやすい環境になりがちです。そのため、薄膜の塗装だけでは、腐食から十分に保護することが難しい場合があります。このような場合、錆びの進行を防ぐためには、外部からの環境を遮断するような、防食機能を兼ね備えたハイスペックな仕様の塗装が必要になります。

RSJ#100エポキシライニングは一度塗りで1mm程度の超厚膜塗布が可能です。詳しい内容は以下のリンクから確認ができます。

関連記事:

3:応力腐食割れ

応力腐食割れ(Stress Corrosion Cracking, SCC)は、材料の破壊形態の一つで、特定の腐食環境下で材料に作用する応力(引張応力や残留応力)との相互作用により発生します。

以下にその特徴とメカニズムを説明します。

特徴

- 環境依存性:

- 特定の腐食環境(化学的、電気化学的環境)がSCCの発生に必要です。

- 応力依存性:

- 外部からの引張応力または材料内部の残留応力が存在する場合に発生します。

- 材料依存性:

- 特定の材料は特定の環境においてSCCに対して脆弱です。

メカニズム

- 応力の影響:

- 材料に加わる応力が、腐食過程を促進し、脆弱な領域を作り出します。

- 腐食の進行:

- 腐食環境が材料表面の保護膜を侵害し、金属の局部的な腐食を促進します。

- 割れの発生と進行:

- 応力と局部的な腐食の相互作用により、材料内部に微細な割れが発生し、これが拡大していきます。

影響

- 構造的弱点:

- SCCにより、材料の機械的強度が低下し、予期せぬ破損や故障の原因となる可能性があります。

- 検出の困難さ:

- SCCは初期段階では見た目では識別しにくく、内部の微細な割れが進行してからのみ明らかになることがあります。

耐食性に優れたステンレス製の構造物は、溶接による熱影響により、硬化や組織の変化が生じることがあります。これによって内部に残留応力が生じ、応力腐食割れのリスクが高まります。

この問題は、熱処理(固溶化熱処理または低温焼鈍)を施すことで内部応力を除去し、腐食割れを防ぐことが可能です。また、ステンレス以外の厚板構造物においても、応力除去焼鈍によって溶接割れを防止できます。

関連記事:

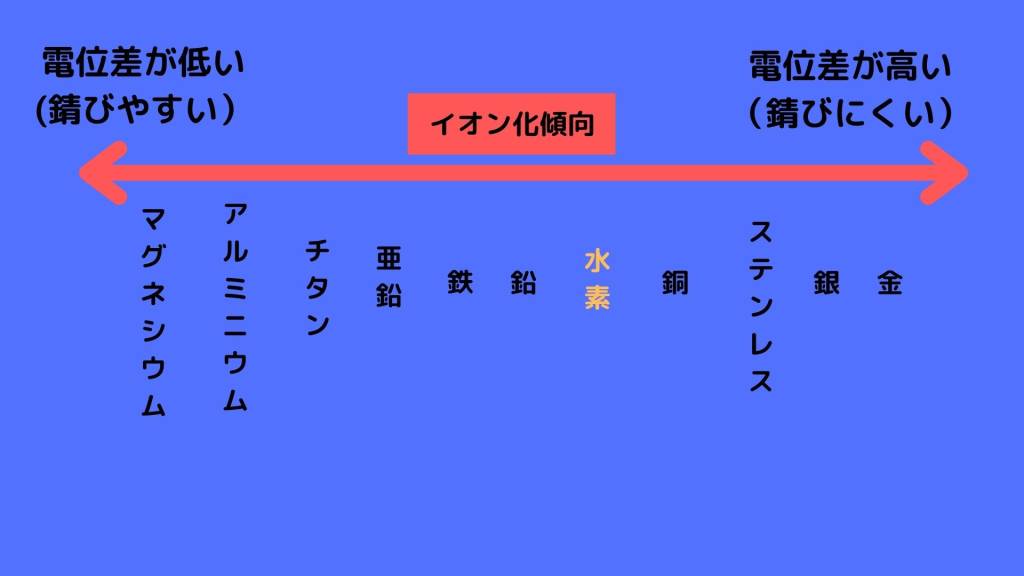

4:異種金属腐蝕

異種金属腐食(ガルバニック腐食)は、異なる電位を持つ金属が電気的に接触すると発生する現象です。湿気の多い環境や電解質溶液にさらされる場合、特に注意が必要です。金属の「イオン化傾向」により、電位が低い金属側が腐食を受けやすくなります。異種金属同士を使用する場合は、絶縁処理が重要です。

基本原理

- 電池構造の形成:

- 異なる種類の金属が接触し、電解質(水や湿気など)の存在下で電池構造を形成します。

- 異種金属の電位差:

- 金属は異なる電位を持ち、この電位差が電流の流れを引き起こします。

腐食のメカニズム

- 陽極と陰極:

- 電位の低い金属(陽極)が腐食し、電位の高い金属(陰極)が保護されます。

- 電流の流れ:

- 陽極から陰極へ電子が流れ、陽極の金属がイオンとして溶解し腐食します。

- 環境の影響:

- 湿度、温度、電解質の濃度などの環境要因が腐食の程度に影響します。

影響

- 腐食の加速:

- 異種金属腐蝕は、一方の金属(陽極)の腐食を加速させます。

- 構造的弱点:

- 腐食された金属は構造的な弱点を生じ、故障や破損の原因となる可能性があります。

異種金属の接触が発生し得る接続部品や金物に効果を発揮する粉体塗装についての詳細は、以下のリンクを参照してください。

関連記事:

典型的な例

- 鉄と銅の接触:

- 鉄のボルトと銅のパイプが接触すると、鉄(陽極)が腐食します。

- アルミニウムとステンレス鋼:

- アルミニウムが陽極となり、ステンレス鋼に接触するとアルミニウムの腐食が進行します。

- 鉄とステンレス鋼:

- 鉄(陽極)は腐食しやすく、ステンレス鋼(陰極)は腐食から保護されます。

異種金属による腐食を防ぐためには、絶縁性を持つ樹脂(プラスチック)等を、厚膜コーティングすることで電流の流れを遮断することができるので、効果的な対策となります。

関連記事:

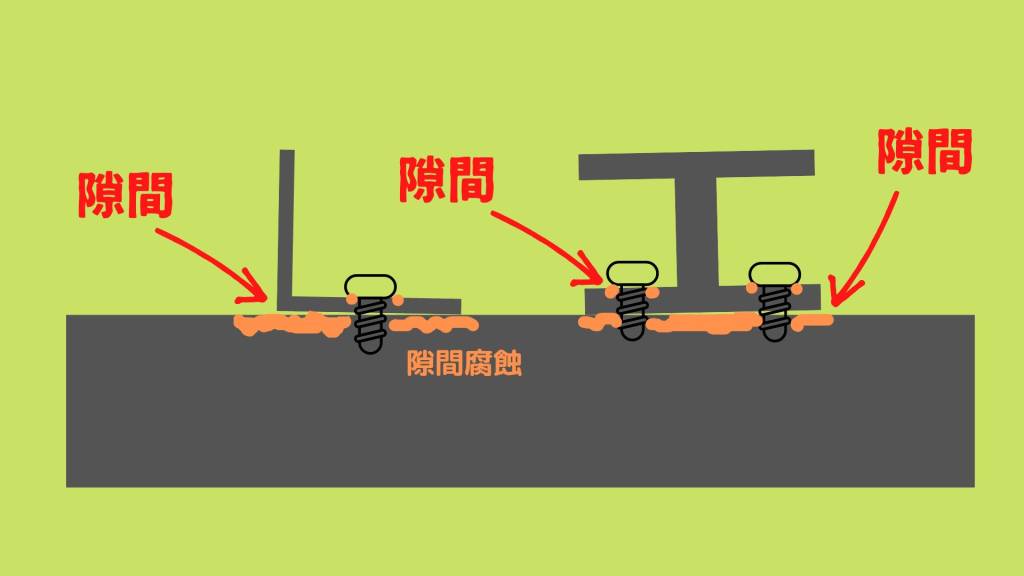

5:隙間腐蝕

隙間腐蝕(Crevice Corrosion)は、金属表面上の狭い空間や隙間において起こる局所的な腐食現象です。この種の腐食は、特に接合部や金属の重なり合う部分、ボルトと板金の間など、隙間が存在する箇所で発生しやすいです。

隙間腐蝕のメカニズム

- 酸素濃度の不均一性:

- 隙間のような狭い空間では、空気中の酸素の供給が制限されます。これにより、隙間内と隙間外で酸素濃度に差が生じます。

- 酸素濃淡電池の形成:

- 酸素濃度が異なるため、電池構造が形成され、電子の流れが発生します。酸素濃度の低い隙間部分が陽極となり、腐食が進行します。

- 局所的な腐食の進行:

- 隙間部分では、腐食が集中し、金属の局所的な劣化が進みます。

隙間腐蝕の影響

- 構造的弱点の生成:

- 隙間腐蝕によって、金属の強度が局所的に低下し、構造的な問題を引き起こす可能性があります。

- 発見が困難:

- 隙間腐蝕は隙間内で進行するため、外部からの検査では発見が困難なことがあります。

隙間腐蝕は、特に密閉された環境や湿気が多い環境での金属使用において注意が必要な腐食形態です。適切な設計と材料選択、定期的な点検により、この種の腐食を効果的に防ぐことが可能です。

局部的な腐食がある場合の部分補修に弊社のライニング材料

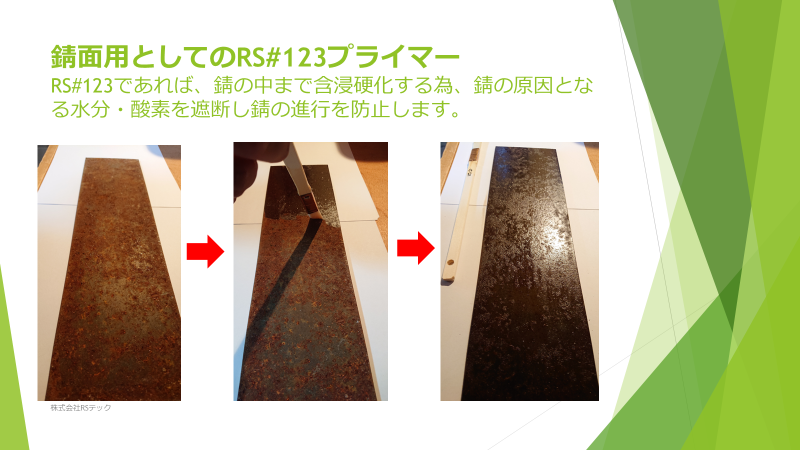

1:RS#123プライマー(ポリウレタン樹脂)

RS#123プライマーは一液型のポリウレタン樹脂塗料で、錆びた表面に強く浸透し、固着する特性を持ちます。これにより、錆のポーラス部分がポリウレタン樹脂で充填され、水や酸素の密封が可能となり、さらなる錆の進行を防ぎます。また、隙間にも積極的に浸透するため、封止材としても効果的です。

RS#123プライマーは錆びた表面だけでなく、コンクリートやスレートなど、多孔質な構造の基材に積極的にしみ込んで固着するため、様々な用途で使用が可能です。

RS#123プライマーの特徴や効果的な使用方法など、詳しい内容は以下のリンクから確認ができます。

関連記事:

2:RSJ#100(特殊エポキシ樹脂)

RSJ#100は、水中でも硬化可能な特殊エポキシ樹脂です。通常の粘度では一度に約1mmまで塗布可能で、粘度を調整してパテ状にもできます。大量の無機セラミック配合により硬化収縮を抑え、部分施工では数ミリの超厚膜で環境遮断と絶縁を実現します。

RSJ#100の水中塗布や硬化確認のYouTube動画は、以下のリンクから確認ができます。

関連記事:

関連記事:

3:RS#200(不飽和ポリエステル樹脂)とRS#300(ビニルエステル樹脂)

RS#200(不飽和ポリエステル樹脂)は軟質に調整された乾燥塗膜が特徴で、RS#300(ビニルエステル樹脂)は耐酸性、耐アルカリ性、耐溶剤性を有します。これらの樹脂を組み合わせることで、幅広い用途に対応可能です。

軟質の不飽和ポリエステルとビニルエステル樹脂を使用した防蝕ライニングシステムの内容は、以下のリンクから確認ができます。

関連記事:

FRPライニング工法

局部的な腐食対策に加えて、塗膜の強度が求められる場合があります。これには摩耗、衝撃、漏洩防止など多岐にわたる要因が関係します。重複する厳しい環境下では、FRP工法が推奨されます。これはガラス繊維強化プラスチック(GFRP)を用いた積層で、厚くて強靭な塗膜を形成できます。

FRPライニング解説と樹脂の種類についての解説は、以下のリンクから確認ができます。

関連記事:

フレークライニング工法

フレークライニングは、FRPライニングにおけるガラス強化繊維の使用を省略し、代わりにガラスフレークを直接材料に配合することで、FRP工法の積層や脱泡作業を不要とし、施工を効率化する革新的な工法です。配合されるガラスフレークは乾燥塗膜中で整列し、侵入する腐蝕要因物質から保護するバリア構造を形成します。

フレークライニングの解説と、樹脂の種類については以下のリンクから確認ができます。

関連記事:

まとめ

防食ライニングは、プラント設備での薬品や廃液による腐食に対処するためによく用いられます。主に槽やタンクの内側の防食に使用され、高い環境遮断性が求められます。一方、塗装は設備の外側を広範囲に渡って保護しますが、腐食要因の重なりにより局部的な錆びが進行する箇所には対応できないことがあります。こうした場合、樹脂ライニング材料をうまく活用することで、より効果的な防食対策が可能になります。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

- 高度な技術と豊富な経験で、高品質な施工を実現

- 飽和ポリエステル粉体塗装、フレークライニング、FRPライニング、塩ビライニング、ゴムライニングなど、幅広い工法に対応

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求・お見積り・ご質問等ありましたら、お気軽にお問合せフォームよりお願い致します。