現代社会では、環境負荷の低減があらゆる産業分野で求められており、塗料の選定においてもその傾向は顕著です。中でも注目されているのが無溶剤型塗料です。これは、VOC(揮発性有機化合物)をほとんど含まず、従来の溶剤型塗料に比べて環境への影響を大幅に軽減できるという大きなメリットがあります。

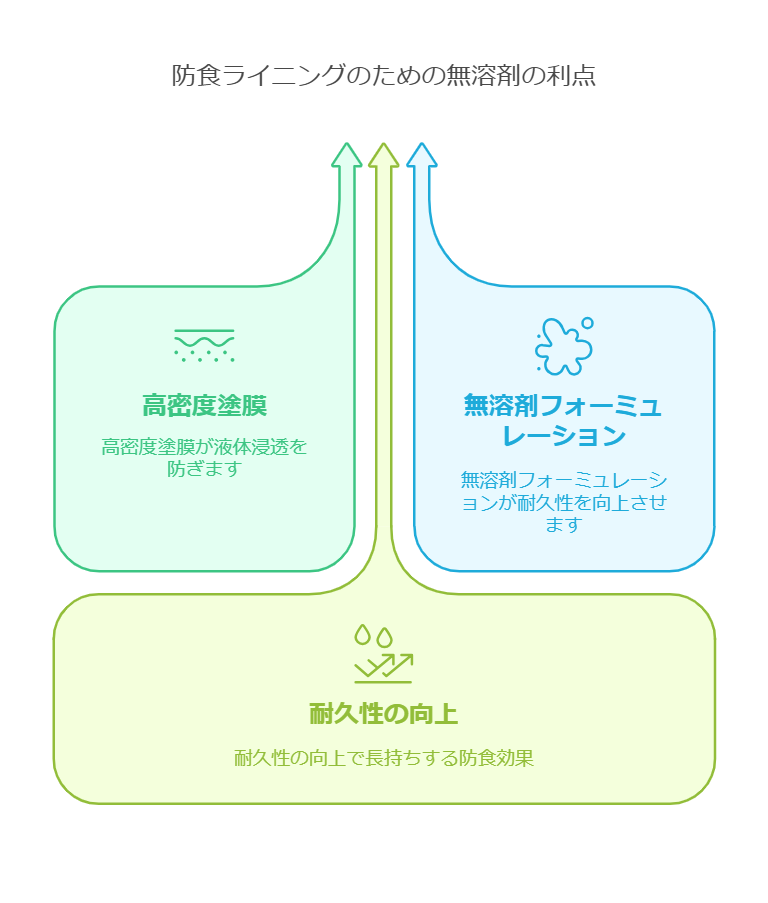

さらに、無溶剤塗料は高密度な塗膜を形成するため、液体や薬品の浸透を防ぐ性能にも優れており、防食ライニング用途においては極めて高い耐久性を発揮します。

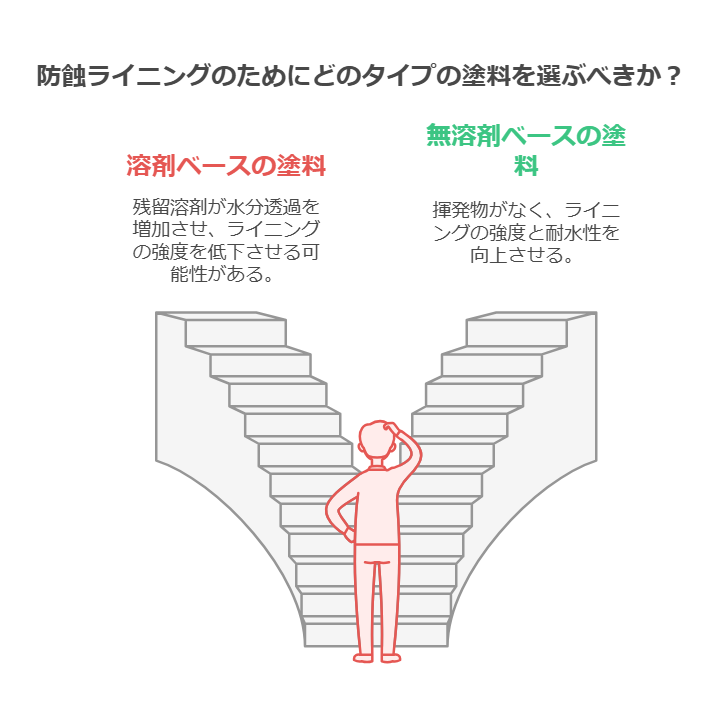

現時点では、溶剤型塗料が施工性や作業効率の面で広く使用されている一方で、ライニング材料として選ぶべきは「無溶剤型」である理由が、今後ますます重要になっていくと考えられます。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

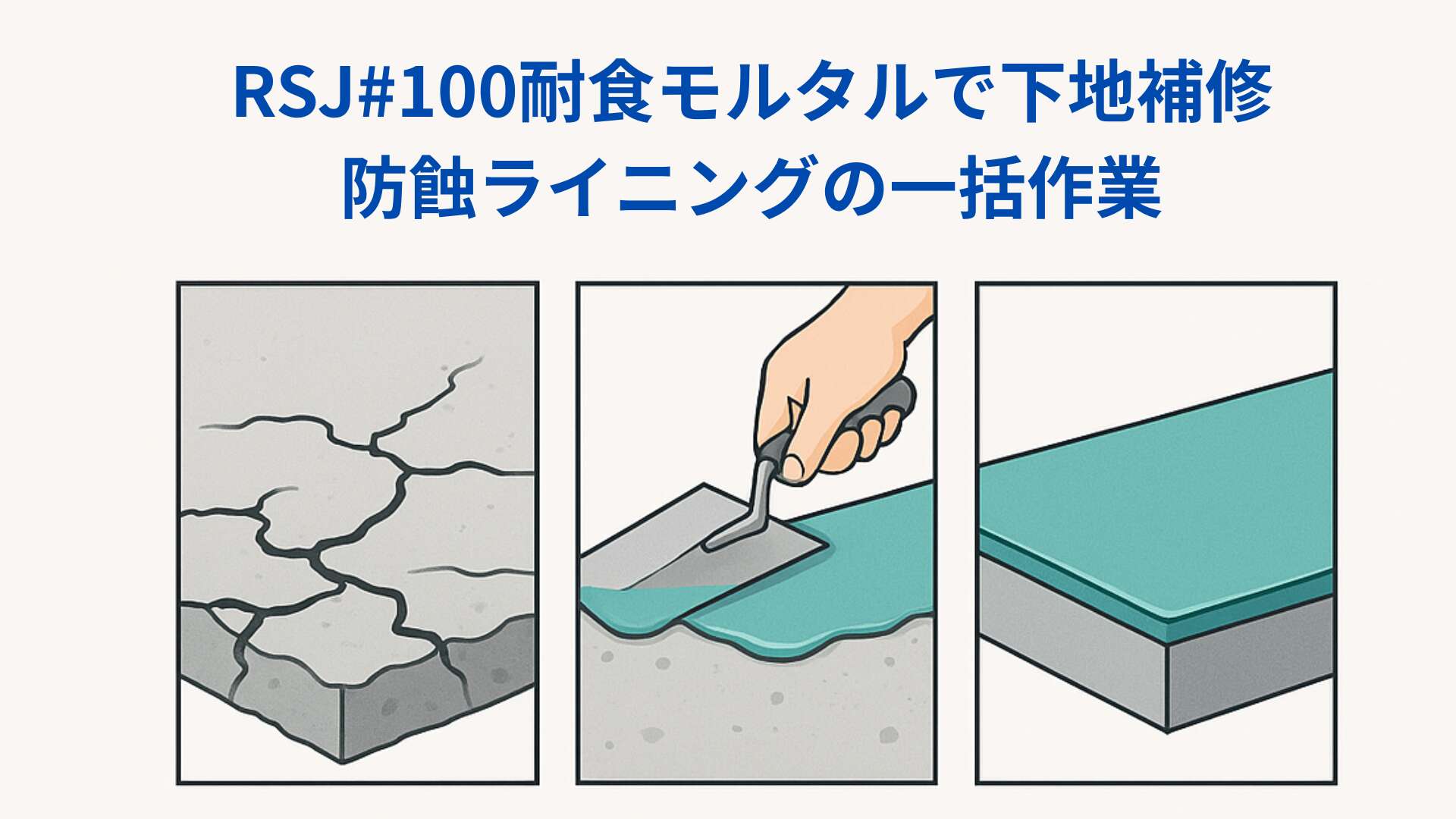

水中でも硬化する、RSJ#100無溶剤エポキシ樹脂を使用した防蝕ライニング工法の内容は、以下のリンクから確認ができます。

関連記事:

塗料における溶剤の基本的な役割

溶剤は、他の物質を溶解させることができる液体で、溶けた物質と混ざり合って均一な液体(溶液)を形成します。溶剤は、その溶解能力により、化学反応の媒介、物質の分離や精製、そして清掃など多岐にわたる用途に使用されています。

塗料における溶剤は、塗料を適切な粘度に調整し、塗装時に均一に塗布できるようにするために使われます。塗料が乾くとき、溶剤は揮発し、塗料中の固形成分を残して塗膜を形成します。この塗膜は、塗装された物体の表面を飾ったり保護したりする役割を果たします。

塗料に用いられる溶剤には大きく分けて二つのタイプがあります。

- 有機溶剤:

- これらは炭素を含む有機化合物で、揮発性有機化合物(VOCs)とも呼ばれます。有機溶剤は、塗料を希釈して塗りやすくする役割を持ちます。

- 水:

- 水性塗料では、有機溶剤の代わりに水が使われます。水性塗料は、VOCの排出量が少なく、環境への影響が小さいという利点があります。

塗料の性質や用途に応じて、適切な溶剤が選ばれ、製品の性能や安全性、環境への影響を考慮しながら利用されます。

塗料に溶剤を入れるメリット、デメリット

塗料に溶剤を加えることで、施工のしやすさや乾燥性など多くの利点が得られますが、一方で健康や環境への影響といったデメリットも伴います。ここでは、溶剤を使用することの主なメリットとデメリットを整理してご紹介します。

塗料に溶剤を入れることには、いくつかのメリットとデメリットがあります。

■ 溶剤を加えるメリット

- 施工性の向上

粘度を下げることで、スプレー・刷毛・ローラー塗装が容易になります。 - 均一な塗膜形成がしやすい

広い面や複雑な形状でも、ムラのない仕上がりが期待できます。 - 乾燥時間の調整が可能

揮発速度により、現場環境に応じて乾燥性をコントロールできます。 - 気候に左右されにくい

湿度や温度変化に対して比較的安定して塗装でき、屋外施工に適しています。

■ 溶剤を加えるデメリット

- VOC(揮発性有機化合物)の排出

人体や環境に悪影響を及ぼすため、使用制限や管理が求められます。 - 臭気の発生

強いにおいを発するため、屋内や住宅周辺での使用には注意が必要です。 - 火災や引火のリスク

揮発した溶剤は可燃性があり、作業環境の安全管理が必須です。 - 塗膜中に空隙ができやすい

乾燥後に溶剤が抜けることで、微細な隙間ができ、長期の耐薬品性や耐水性に課題が生じる場合があります。

溶剤型塗料は作業効率や柔軟性の高さという大きなメリットがありますが、環境性・安全性・塗膜性能の観点ではデメリットも抱えています。防食ライニングや高性能な塗膜が求められる現場では、無溶剤型塗料の選定がより適しています。

関連記事:

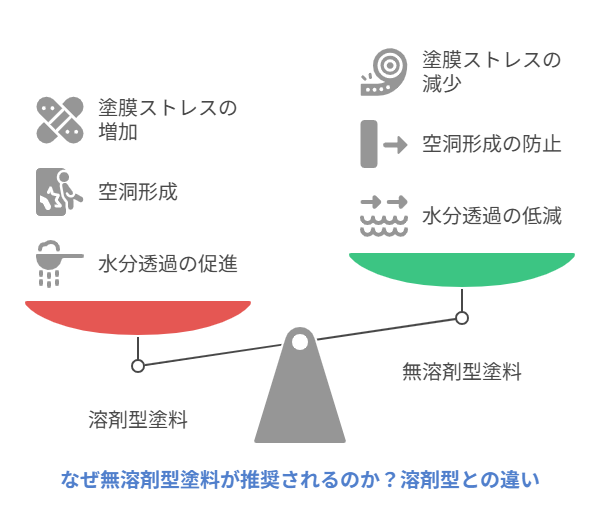

防蝕ライニング材料には無溶剤型の塗料を推奨する理由

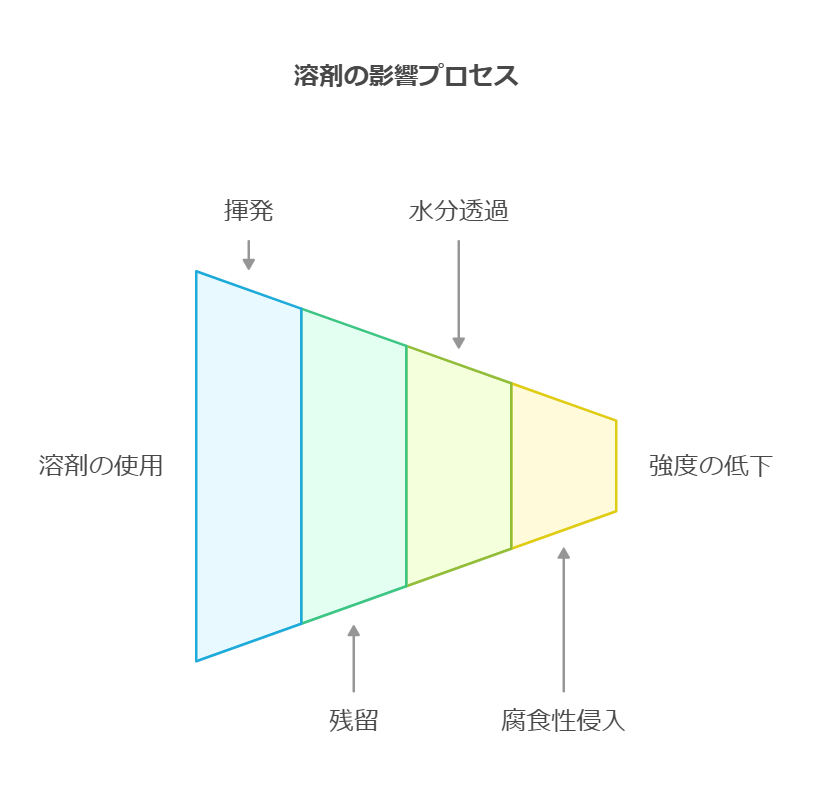

溶剤とは、塗料を薄めて塗りやすくするために使われる液体のことです。塗装時には揮発して乾燥を助けますが、すべての溶剤が完全に揮発するわけではありません。実際には、一部の溶剤が塗膜内部に残留する可能性があり、これが後々のトラブルの原因となることがあります。

たとえば、塗膜中に残った溶剤は水分を吸いやすい構造をつくり、水分や薬品が塗膜を通過しやすくなる要因になります。また、揮発の過程で生じる微細な空洞や、残留溶剤そのものが腐食性物質の侵入経路となり、塗膜の耐久性や防食性能を低下させてしまうこともあるのです。

このような課題を回避するために、弊社が提供する無溶剤型エポキシライニング材が有効です。無溶剤タイプは、揮発する成分がないため、塗膜内に空隙ができず、高密度で一体性のある防食層を形成します。結果として、長期間にわたって高い防食性能と耐薬品性を維持できるのが大きな特長です。

水分透過を限りなく遅延できる防蝕機能、耐久性の向上ができるフレークライニングの詳しい内容は以下のリンクから確認ができます。

関連記事:

RSJ#100は水中硬化性のある無溶剤型エポキシ耐食材です。無機セラミックを大量に配合し、塗膜内に液が侵入するのを抑制します。

関連記事:

RSJ#100の水中塗布と、硬化の状態をYoutube動画で確認ができます。

関連記事:

塗料の選定は、「どこに・何のために使うのか」という用途や環境条件、そして腐食リスクの度合いに応じて慎重に行うべきです。たとえば、薬品や水分、湿気などに常時さらされるような高腐食環境では、防蝕性能と環境遮断性に優れた無溶剤型塗料の使用が推奨されます。無溶剤型は高密度な塗膜を形成できるため、長期的な防食効果と耐久性が求められるシーンに最適です。

一方で、腐食リスクが比較的低い環境においては、無溶剤型を使うとコストが過剰になるケースもあります。そうした場面では、塗布作業がしやすく、材料費も抑えられる溶剤型塗料が、コストパフォーマンスの高い選択肢となります。

つまり、塗料の種類は「高性能=正解」ではなく、現場環境・求められる機能・コストバランスを総合的に判断して選ぶことが、最適な塗膜性能を発揮する鍵となります。

薬液や廃液などの腐食性のある有害物質を扱う化学工場などでは、漏洩防止対策は重要です。以下のリンクから詳しい内容を確認ください。

関連記事:

RSテックの無溶剤型塗料

当社の無溶剤型防蝕塗料は、揮発性有機化合物(VOC)を一切含まない、環境に配慮した高性能材料です。製品ラインナップには、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂など、使用環境に応じて選べる多様な樹脂系塗料を取り揃えております。さらに、溶剤型プライマーとの適切な組み合わせにより、下地との密着性を高めつつ、用途別に最適な防蝕設計を実現しています。

防蝕ライニング工法の種類と製品案内の内容は、以下のリンクから確認ができます。

関連記事:

当社製品は、無機セラミックを高濃度で樹脂中に配合しており、乾燥後にセラミックが塗膜内に均一に配列される特殊設計を採用。これにより、優れた防食性に加え、耐久性・耐摩耗性・耐熱性といった多機能バリア性能を同時に実現しています。過酷な環境下でも信頼性の高い保護性能を提供する、次世代型の高性能無溶剤塗料です。

RSテックのフレークライニングについて、詳しい内容は以下のリンクから確認ができます。

関連記事:

無溶剤型の樹脂ライニングの種類は多岐にわたりますが、塗膜強度を求められる用途では、ガラス強化繊維を積層させるFRPライニングをご提案しております。詳しい内容は以下のリンクから確認ができます。

関連記事:

溶剤型塗料は塗りやすく、速乾性があり、コスト効率が高いというメリットがあります。しかし、揮発性有機化合物(VOC)の放出や、腐食要因となる物質の透過を遮断する用途では、残留する溶剤による腐食リスクの増加などのデメリットも存在します。

一方、無溶剤型塗料は環境に優しく、防食性が高く、密着性と耐久性に優れた厚膜ライニングを提供します。しかし、これらの塗料は高コストであり、施工には専門性が求められ、塗りにくいというデメリットがあります。

直接的な腐食要因にさらされる環境、特に腐食性のある薬品に直接触れる内面の防蝕ライニングには、環境遮断の性能が高い無溶剤型塗料の使用が推奨されます。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求・お見積り・ご質問等ありましたら、お気軽にお問合せフォームよりお願い致します。