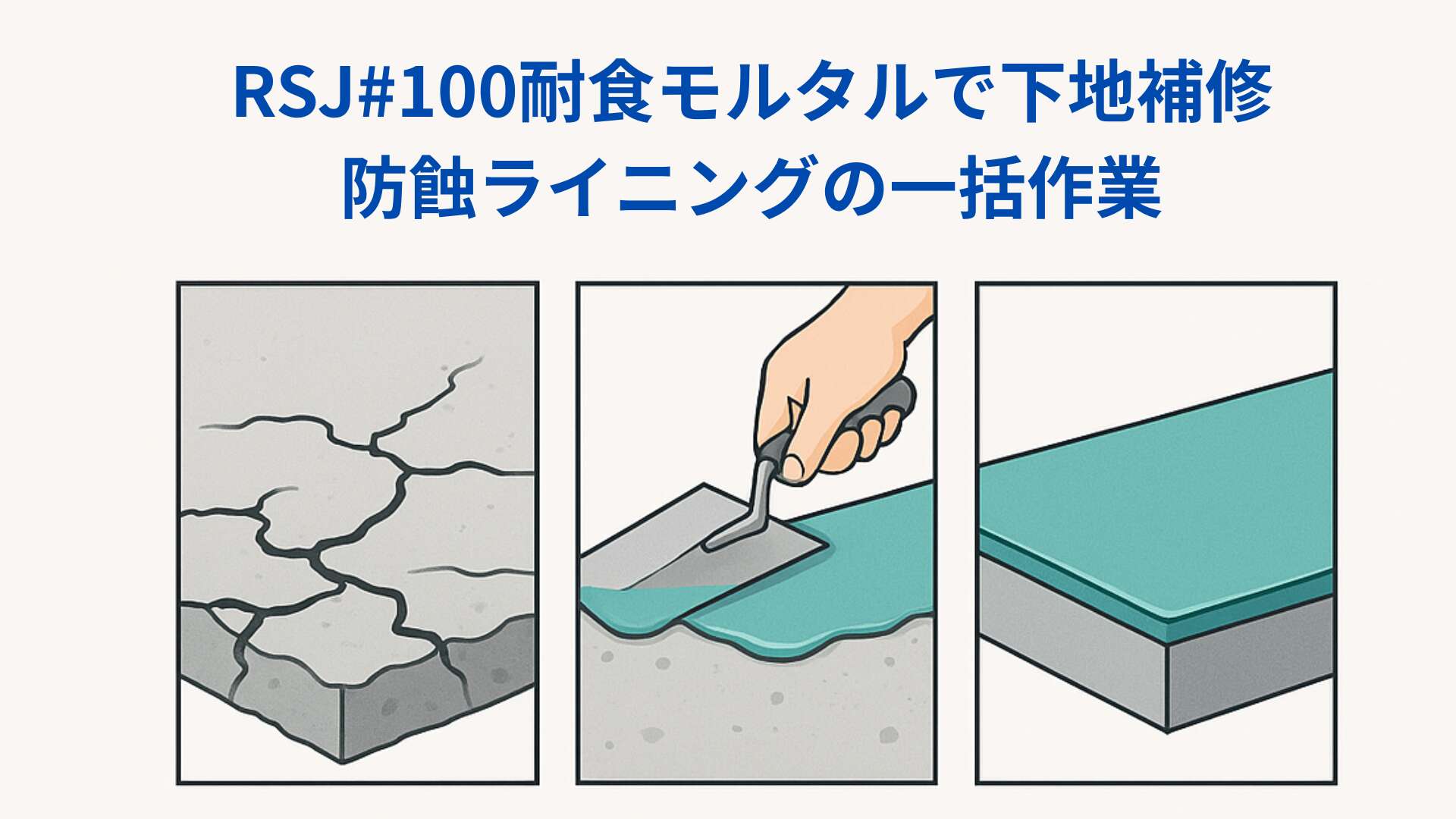

防食ライニング工法における特殊エポキシ樹脂RSJ#100の施工方法について解説します。この工法は、コンクリート構造物の保護と耐久性向上に利用されます。施工は大きく3つの工程に分かれます。

- ケレン(素地調整):

- この初期段階では、コンクリート表面の汚れや不純物を取り除きます。表面を清潔にし、滑らかにすることで、エポキシ樹脂がしっかりと密着するための準備を行います。

- プライマーの塗布:

- この工程では、エポキシ樹脂がコンクリート表面に適切に結合するためのプライマー(接着剤の一種)を塗布します。プライマーは表面を平滑化し、後の工程での樹脂の密着を向上させます。

- RSJ#100を厚膜に塗布:

- 最終段階では、RSJ#100を1mm~2mmの厚さで塗布します。このエポキシ樹脂は非常に粘性が高く、厚膜での施工が可能です。厚膜での塗布により、高い耐食性と耐久性をコンクリート表面に提供します。

RSJ#100のエポキシライニングは、その超厚膜施工が特徴ですが、粘性が高いため施工はやや難しくなります。適切な攪拌と塗布方法を採用することで、この問題を克服し、高い耐食性と耐久性を実現できます。正しい施工方法を身につけることで、施工のメリットと作業性の良さを最大限に引き出すことができます。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

粘度の高い塗布が難しいと思われる場合、RSJ#100の樹脂を使用したFRPライニング工法も提案できます。この場合、塗布作業は簡易となりますが、強化繊維を駆使した積層工程、脱泡作業、バリ取りなど工程は増えます。

RSJ#100FRP工法の詳しい内容は下記のリンクから確認ができます。

関連記事:

ケレン(素地調整)

コンクリート素地に対する処理には、特に新設と既設で異なるアプローチが必要です。新設のコンクリートは通常清潔ですが、既設のメンテナンスでは多くの課題があります。既設のコンクリートには、旧塗膜、付着物、脆弱層、ヒビ、凹凸などが存在することが多く、これらは素地の品質を低下させます。

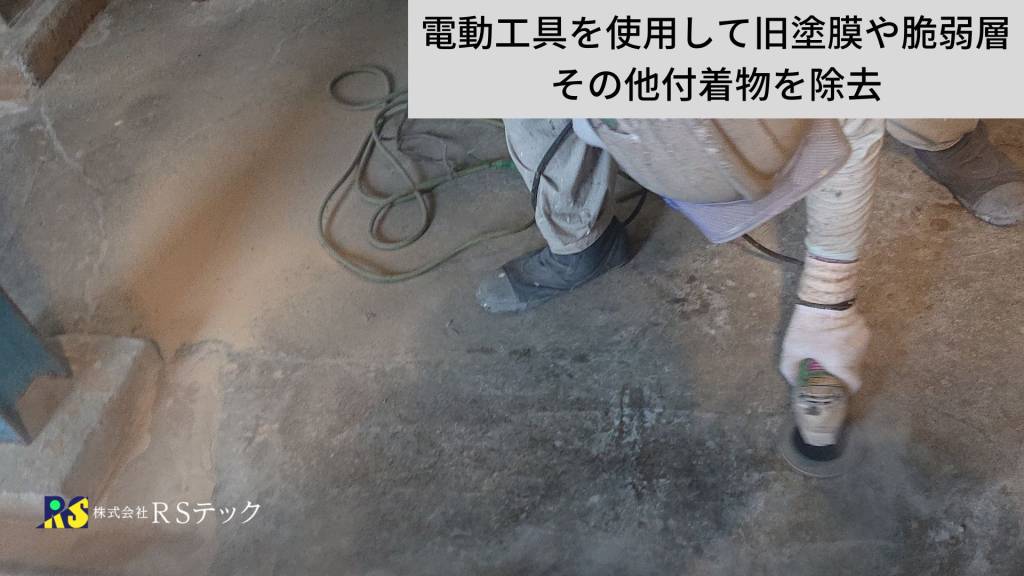

処理工程では、まず高圧洗浄や電動工具を使用して、レイタンスやその他の浮き物を除去します。その後、旧塗膜や付着物、レイタンスを含む脆弱層を全て取り除きます。油分が存在する場合は、揮発性シンナーなどで除去することが重要です。

下地処理と密着性の重要性について、詳しい内容は別の記事にまとめています。以下のリンクから確認できます。

関連記事:

表面処理のステップ:

- 高圧洗浄と電動工具の使用 : レイタンスや浮き物の除去。

- 旧塗膜と脆弱層の除去 : 全て取り除き、素地をきれいにする。

- 油分の除去 : 揮発性シンナーなどを使用。

一般的な問題として、既存の活膜(問題のない塗膜)を全て除去するのは困難なことがあります。クライアントからは、問題のない活膜を残した状態でライニングする要望が出されることがあります。

この場合、理想的には全てを除去することが推奨されますが、実際には活膜の除去にかかる工数や費用を見積もるのが難しい場合があります。このような状況に応じて、旧塗膜用のプライマーを使用するなどの対応が可能です。弊社では、具体的な状況に応じて最適な解決策を提案し、対応いたしますので、ご相談ください。

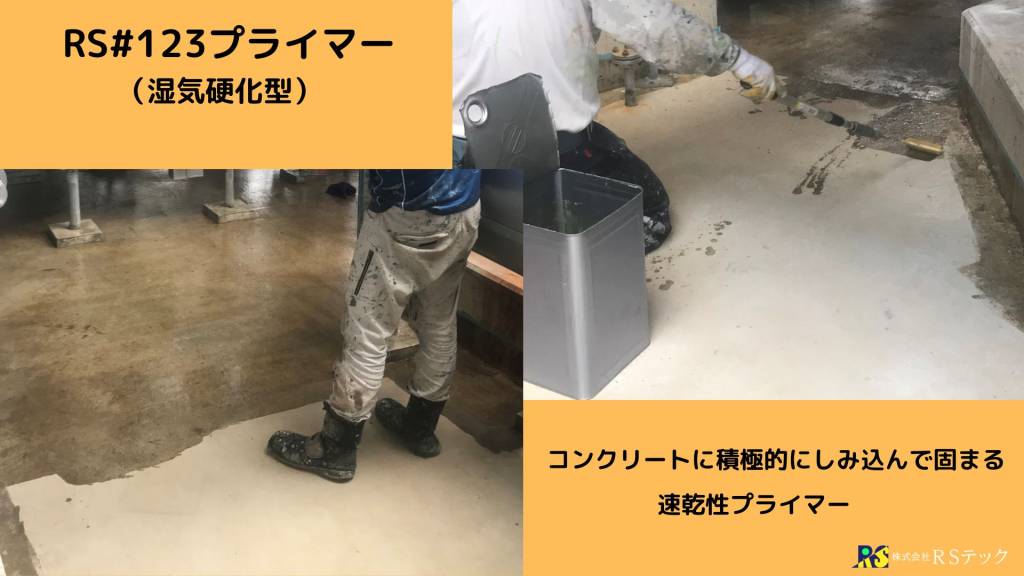

RS#123プライマーの塗布

RS#123プライマーは、ポリウレタン樹脂を主成分とした湿気硬化型含侵タイプのプライマーです。コンクリート表面に塗布することで、積極的にしみ込んで固着し、コンクリートと一体化することで、コンクリートの多孔質な隙間を埋めて靭密強化する効果があります。

RS#123プライマーの詳しい解説は別の記事でまとめています。以下のリンクから確認ができます。

関連記事:

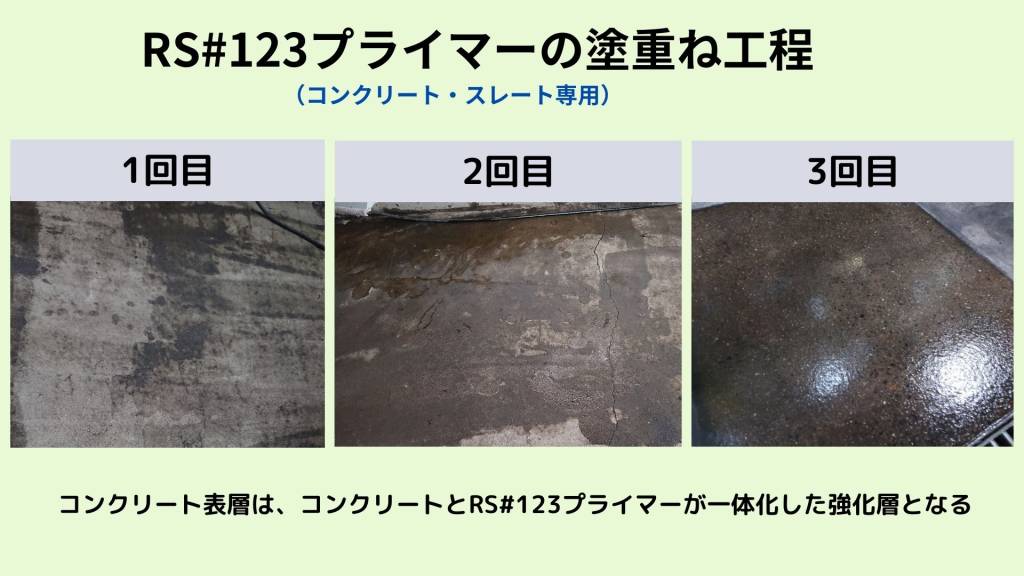

RS#123プライマーによるコンクリート表面のメリット

- 一体型構造の形成:

- RS#123プライマーを3回塗り重ねることで、コンクリート表面に約1mmの一体型構造が形成されます。

- 剥がれにくさ:

- プライマーがコンクリートと完全に一体化するため、剥がれる心配がありません。

- 強化層の形成:

- この1mmの層は、コンクリートの隙間を樹脂で埋めることにより、躯体を靭密に強化します。

RS#123プライマーは、様々な樹脂の厚膜ライニング工法に適用されます。詳しい内容は以下のリンクから確認できます。

関連記事:

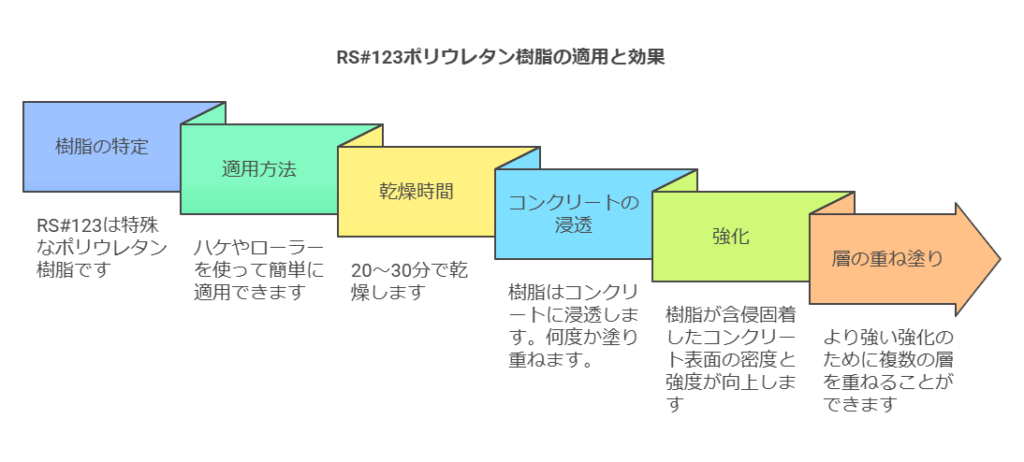

RS#123プライマーの特徴と塗布方法

RS#123は1液型のプライマーで、扱いやすさが特徴です。撹拌機を使用、または容器を上下に振って均一に攪拌し、蓋を開けて必要な量を取り出します。ハケやローラーを使用して均等に塗布するだけです。塗布後約20分~30分で指触乾燥に達します。これにより作業時間の短縮が可能になり、効率的な施工が実現します。

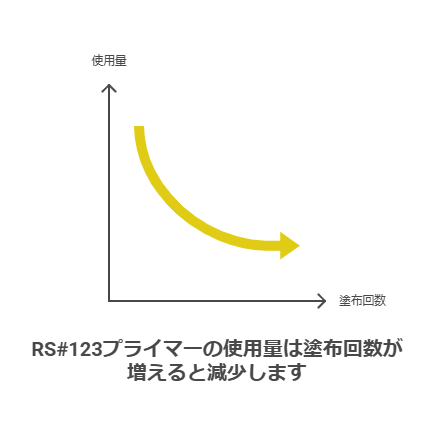

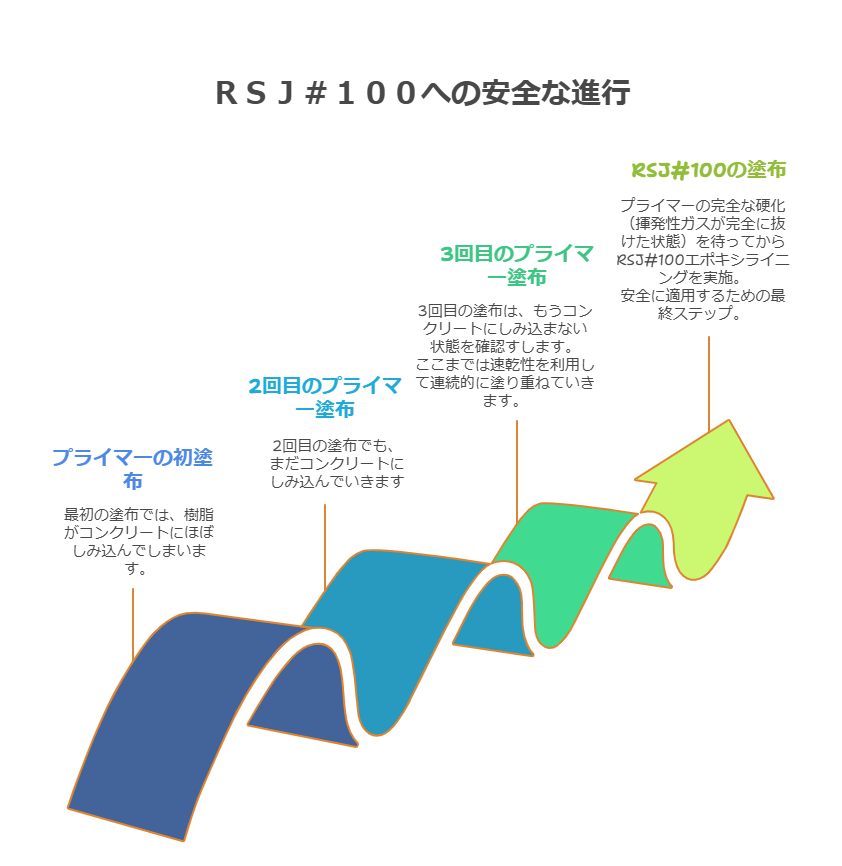

RS#123プライマーの効果的な塗布回数

一般的には、コンクリート表面に3回程度の塗布でしみこみがなくなる状態になります。もしまだしみこみが見られる場合は、さらに塗り重ねてください。この塗り重ねにより、コンクリートの耐久性が向上し、長期的な保護が可能となります。しみこみがなくなるまでの塗り重ねが重要です。

RS#123プライマーの塗り重ねは、速乾性があるため、現場の施工面積にもよりますが1日あれば3回塗りは可能です。

使用量の目安

新設コンクリートにRS#123プライマーを塗布する際の使用量を表にまとめると以下のようになります。

| 塗布回数 | 使用量(㎏/㎡) |

|---|---|

| 1回目 | 0.12 |

| 2回目 | 0.10 |

| 3回目 | 0.08 |

| 合計 | 0.30 |

RS#123プライマーの荷姿

| 荷姿の種類 | 内容量(㎏/缶) |

|---|---|

| 小容量缶 | 3.6 |

| 通常容量缶 | 17 |

関連記事:

注意するポイント

RS#123プライマーの最終塗りしてからの乾燥時間

RS#123プライマーはその速乾性を生かし、連続して塗布することが可能ですが、最終塗り後にRSJ#100(エポキシ)を塗布するまでの間隔には十分な時間を確保することが重要です。

プライマーは乾燥が早いため、RSJ#100を塗布する段階に急いで進む誘惑があります。しかし、表面が乾いていても内部の揮発性ガスがまだ完全に抜けていない場合、RSJ#100を塗布した際、塗膜が押し上げられて気泡が発生するリスクがあります。

例えば、午前中にプライマーを3回塗った場合、午後にRSJ#100を塗ることは技術的に可能ですが、実際には揮発性ガスが完全に抜けた状態かを確認する必要があります。この判断は温度や湿度、施工環境に左右されるため、経験と慣れが必要です。そのため、特に施工に慣れていない場合は、RS#123プライマーの最終塗りから翌日まで待ってから、RSJ#100を塗布することが推奨されます。

RS#123プライマーの塗回数

RS#123プライマーの使用に際して、最終塗り後の硬化時間を確保する必要性があるからといって塗り回数を減らすべきではありません。品質を維持するためには、プライマーをコンクリートがこれ以上吸い込まなくなるまでは塗り重ねていく必要があります。

塗り回数を減らすことは、最終的な品質を下げる原因となります。適切な塗り回数を守ることで、コンクリートの表面を効果的に保護し、長持ちさせることができます。

RSJ#100の塗布方法

RSJ#100は、一回の塗布で1mm以上の厚膜を形成できる耐食性塗料です。この性質のため、一般的な塗料に比べて粘度が高く、攪拌や塗布が難しい面があります。しかし、同じ厚さの膜を得るために何度も塗り重ねる手間を考えると、RSJ#100を使用する方がはるかに効率的です。

RSJ#100の基本情報

以下の表は、「RSJ#100基本情報」となります。

1.荷姿

| 荷姿(セット内容) | 主剤の重量 | 硬化剤の重量 |

|---|---|---|

| 15 kg/set | 10 kg | 5 kg |

2.混合比

| 成分 | 重量比率 |

|---|---|

| 主剤 | 2 |

| 硬化剤 | 1 |

3.使用量の参考

| 対象面積 | 膜厚 | 使用量 |

|---|---|---|

| 1 ㎡ | 1 mm | 1.2 kg |

4.ポットライフ(使用可能時間)の目安

| 季節 | ポットライフ |

|---|---|

| 夏 | 20~30分 |

| 冬 | 60~90分 |

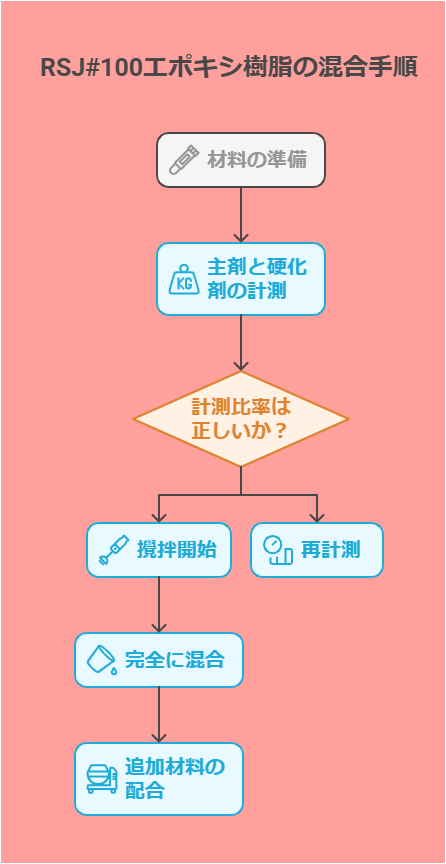

RSJ#100攪拌方法

RSJ#100は重量比で主剤2に対し、硬化剤1の割合で正確に混合し、確実に攪拌する必要があります。正しく混合しないと、耐薬品性にも影響がありますので、主剤と硬化剤の正確な混合と、確実な攪拌は重要なポイントとなります。

RSJ#100の詳細については別の記事にまとめてあります。以下のリンクから確認できます。

関連記事:

1:主剤のみ(硬化剤を入れない)で攪拌します。

RSJ#100は無機セラミックを含む材料で、主剤を均一にするためには攪拌が必要です。初めは粘度が高く攪拌が難しいため、一人が缶を固定し、もう一人が撹拌機を操作する二人作業を推奨します。

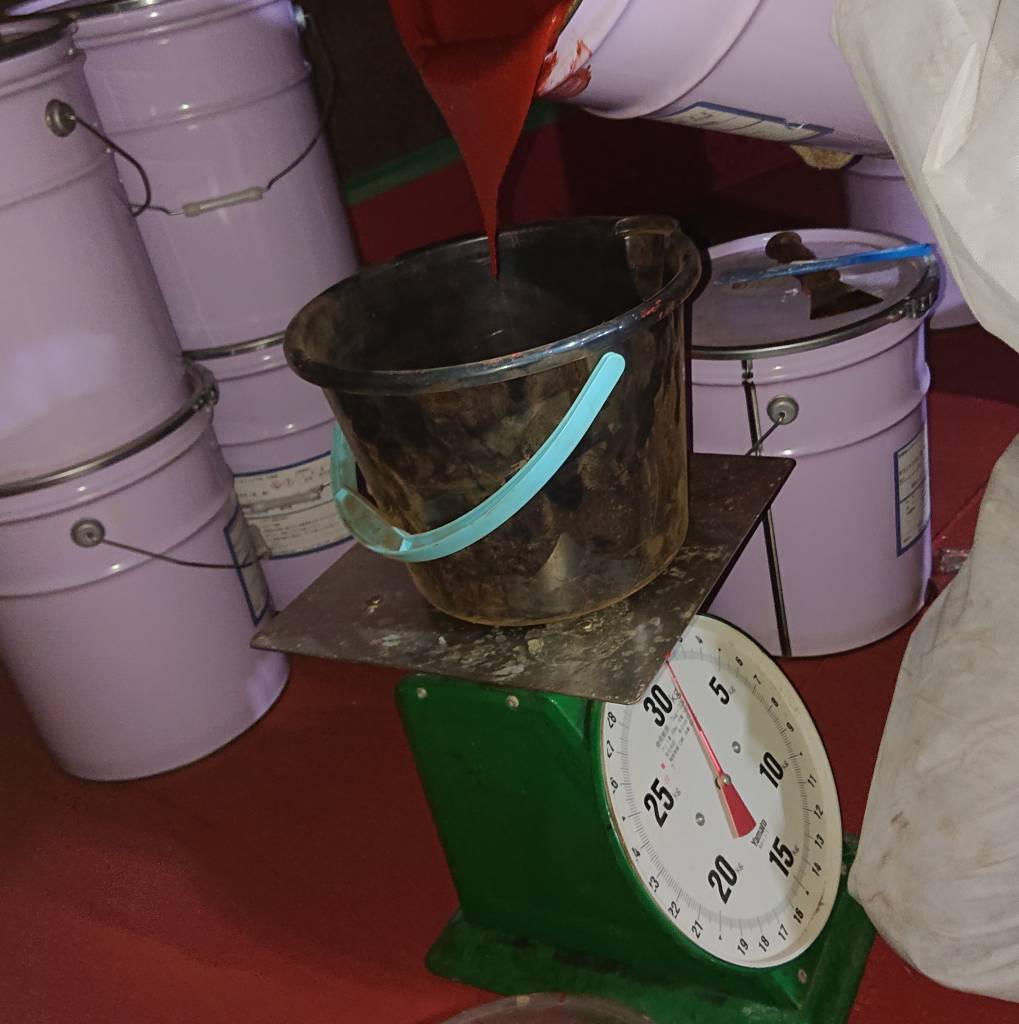

2:主剤と硬化剤を重量比で正確に計測

RSJ#100は2液混合型のエポキシ樹脂です。主剤と硬化剤を重量比2(主剤):1(硬化剤)の割合で正確に混合します。

その際、しっかり秤(はかり)を使用して計量してください。求められる耐食性(耐薬品性等)を発揮させるには、正確な割合で混合する必要があります。

3:主剤に硬化剤を入れたら攪拌

主剤と硬化剤を正規の割合で計量したら、撹拌機で混合していきます。

硬化剤を入れることにより、少し粘性は下がり、攪拌しやすくなります。硬化剤と主剤の色が異なりますので、完全に混ざるまで攪拌していきます。

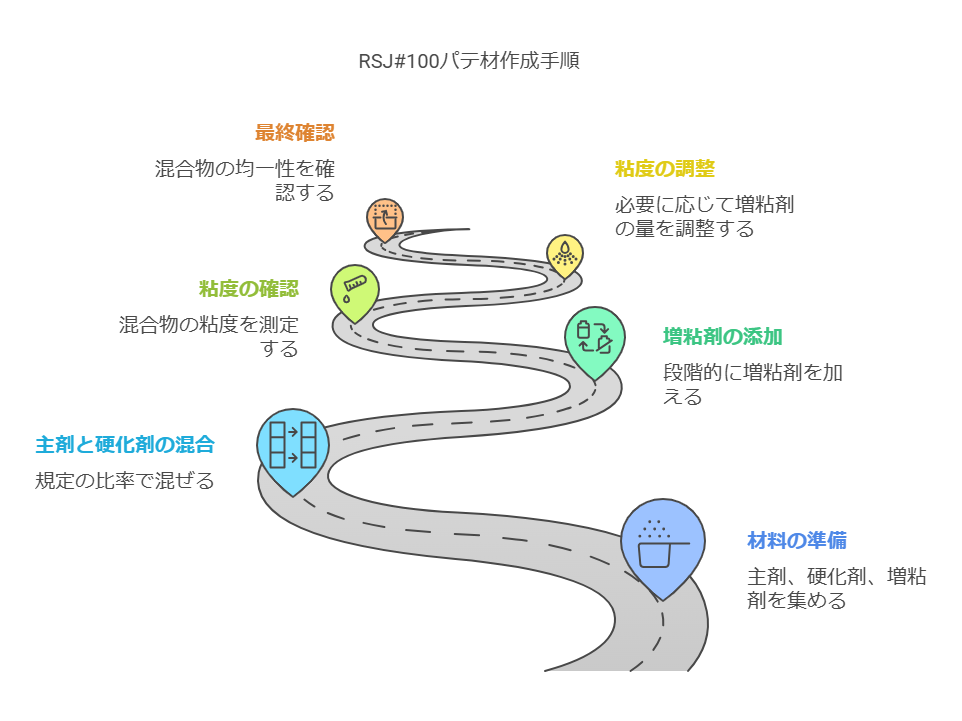

また、RSJ#100エポキシ樹脂の、パテ材や樹脂モルタルを作成する場合は、珪砂や増粘剤を同時に配合することで、現場で作成することができます。

RSJ#100のエポキシパテを作成する方法については、別の記事でまとめています。以下のリンクから確認できます。

関連記事:

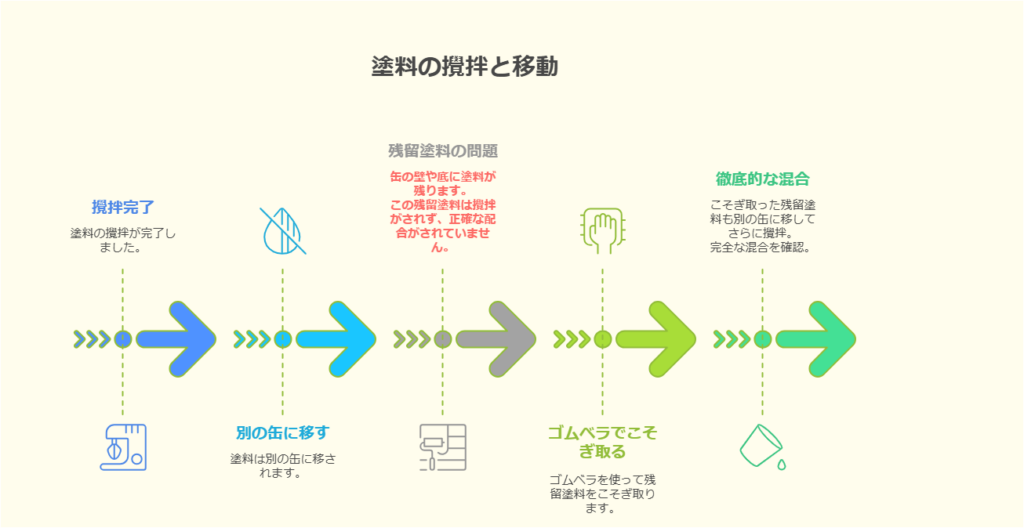

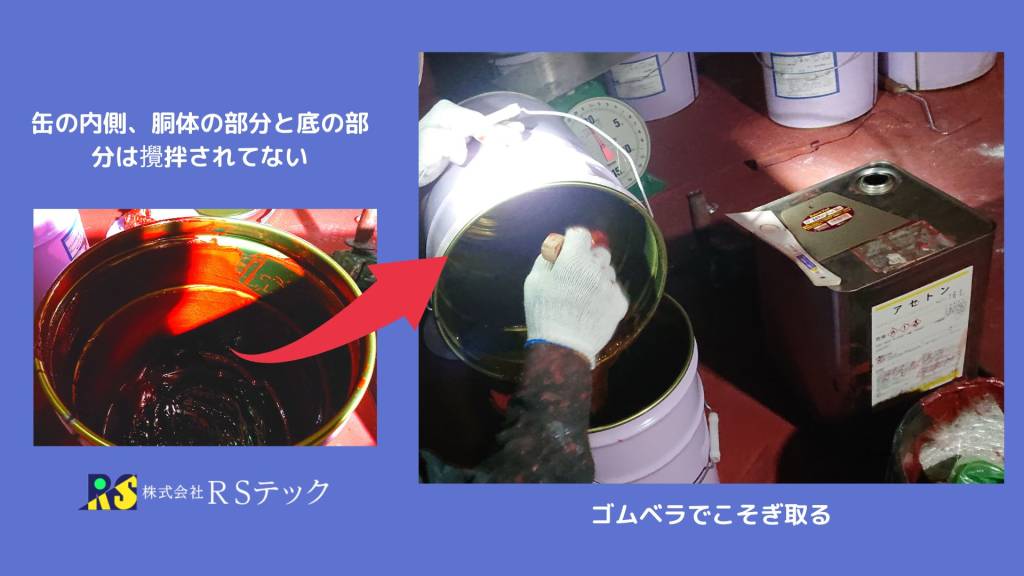

4:攪拌しにくい部分の処理

攪拌が終わった後、塗料をそのまま使用せずに別の空き缶に移し替えてください。缶の内側の壁や底部には攪拌が充分に行き届いていないため、完全に混ざっていない塗料が残ります。この部分はゴムベラを使ってこそぎ取り、完全に混合させることが重要です。

あらかじめ空き缶やバケツを用意しておきます。

5:最終の攪拌

攪拌後、塗料を空き缶に移し替えて再度撹拌機で攪拌することで、均一な混合が保証され、正確な混合比で塗布できます。ゴムベラでこそぎ取った塗料を含む空き缶は、次の塗料作成時の移し替えに再利用します。この移し替え作業は、一般的な塗料での作業との大きな違いです。

主剤と硬化剤を正確に混合することで、望ましい耐食性能を持つ皮膜が得られます。この工程を怠ると硬化不良の原因となり、部分的な硬化不良は通常このプロセスの不備に起因します。

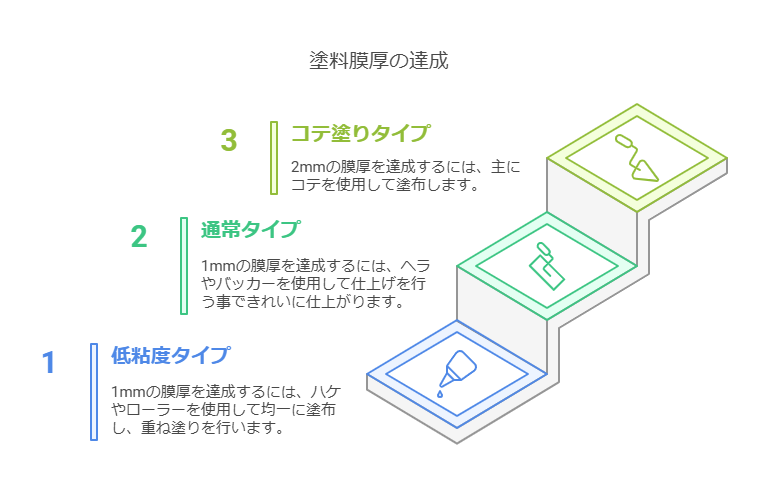

RSJ#100の塗布方法

低粘度タイプ、通常タイプ、コテ塗りタイプの、3種類のタイプを用意

| タイプ | 膜厚 | 施工方法 |

|---|---|---|

| 低粘度タイプ | 300µm/回 | ハケやローラーを使用し、塗り重ねて規定膜厚を管理。防蝕ライニングは基本1mm以上の厚膜 |

| 通常タイプ | 1mm/回 | ハケやローラーを使用し、ヘラやバッカーで仕上げ |

| コテ塗りタイプ | 2mm/回 | 主にコテ塗り |

材料購入の際に、ご希望があれば連絡ください。

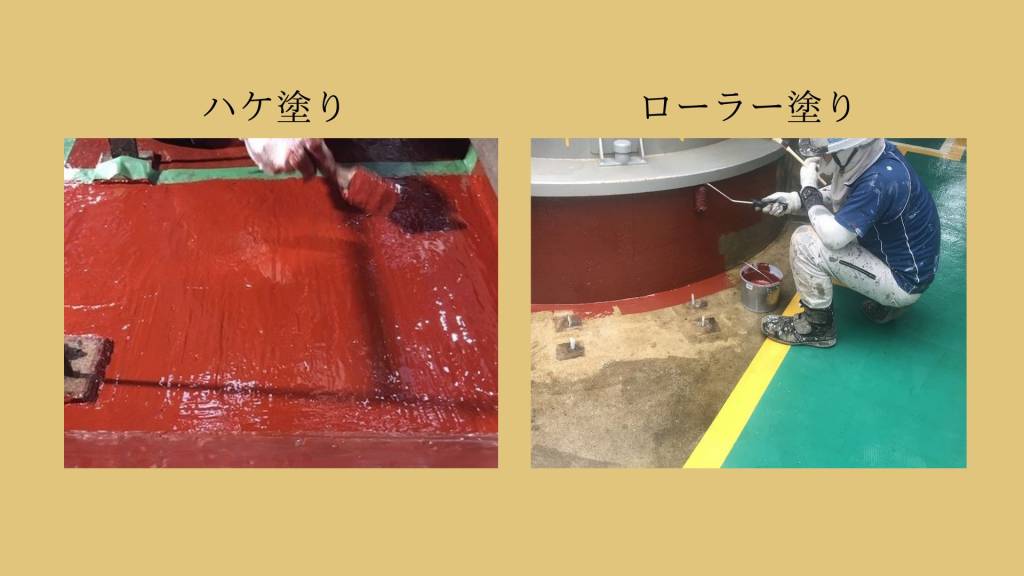

RSJ#100ライニング ハケ・ローラー塗り

粘度を通常タイプあるいは低粘度タイプにすれば、ハケやローラーで塗ることが可能です。

低粘度タイプで塗る場合は規定膜厚まで塗り重ねて施工します。

通常タイプでは、立上り面でも1mm程度の厚膜を1回塗りで塗る事も可能です。

RSJ#100の塗布状況をYouTube動画で確認ができます。

関連記事:

バッカ―による仕上げ

ハケやローラーで塗った後、バッカ―やヘラで仕上げるとハケ目が無くなりきれいに仕上がります。

コテ塗り

粘度をコテ塗りタイプで施工すれば、膜厚2mmつけてもタレません。一気に仕上げることができます。

RSJ#100塗布方法の応用

RSJ#100は、現場での粘度調整により、エポキシパテとしても使用可能で、増粘剤や珪砂を加えることで、必要な硬さに調整できます。ケレン後に露呈したヒビや凹みなどの補修にも、この材料を用いて対応することができます。水中や湿った環境でも硬化するため、RSJ#100は多様な状況に応用できる塗料です。

関連記事:

関連記事:

注意するポイント

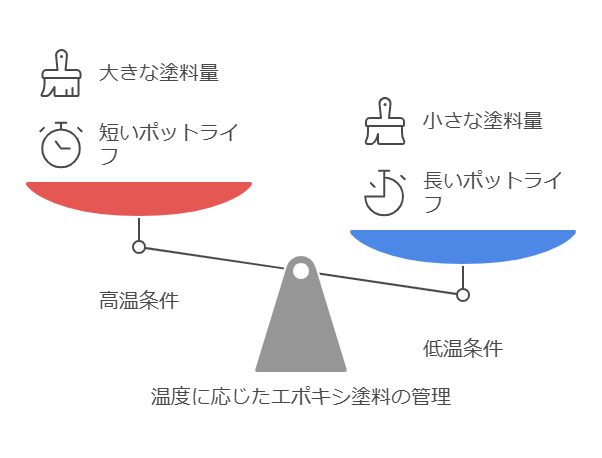

1.気温とポットライフの関係に注意

RSJ#100はエポキシ樹脂塗料で、温度によって硬化速度が変わります。高温では硬化が速く、低温では遅くなるため、低温時にはポットライフが60~90分、高温時には20~30分と短くなります。夏場の施工では、塗料の量を徐々に増やしながら小分けにして作業することが推奨されます。また、エポキシ樹脂の硬化は熱硬化反応であり、塗料の作る量が多いほど反応熱が増え、ポットライフが短くなるリスクが高まるので注意が必要です。

2.シンナーで希釈はNG

エポキシシンナーで粘度を下げると、耐食性や防蝕性が損なわれるため、品質維持の観点から避けるべきです。低温時には塗料を適度に温めてから攪拌することで、作業が容易になりますが、過度の加熱による早すぎる硬化には注意が必要です。

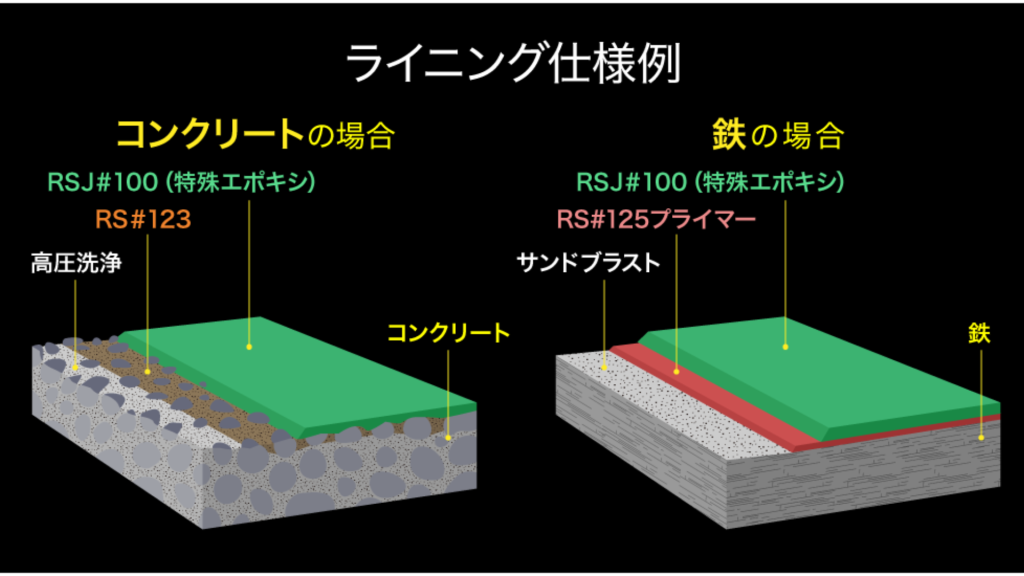

鋼材にRSJ#100を施工する場合

コンクリートに対する施工との違いに焦点を当てて解説します。

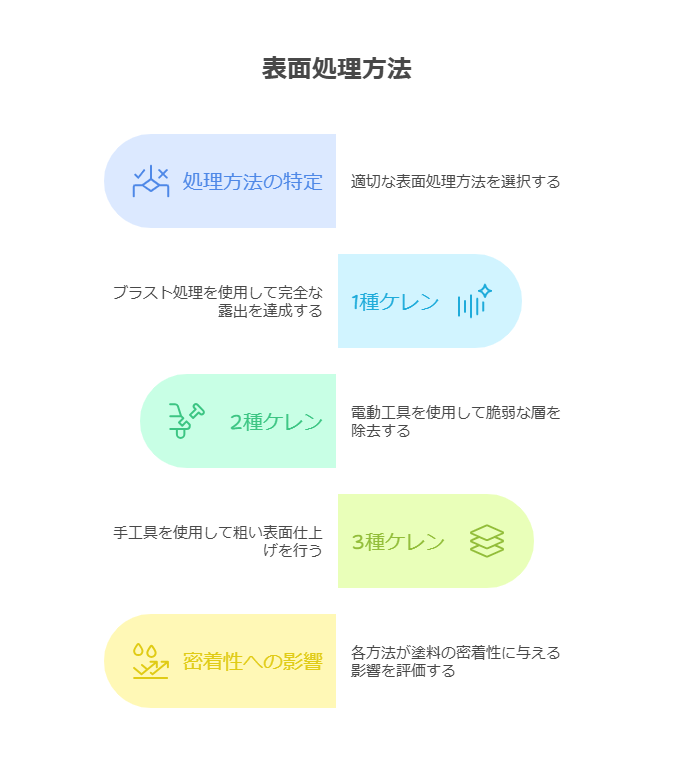

素地調整(ケレン)

鋼材に対してのケレン(素地調整)は1種ケレン、2種ケレン、3種ケレンと種類があります。詳しい解説は別の記事で解説しています。

関連記事:

鉄面専用プライマー

鋼材を母材とする場合、使用するプライマーが変わり、RSJ#100エポキシライニング専用のRS#125プライマーを用います。このプライマーに関する詳細は別の記事で説明しています。

関連記事:

素地が鋼材の場合のRSJ#100使用量

鋼材を基材とする際は、コンクリートと比較して表面の凹凸が少ないため、RSJ#100の必要量が異なります。

| 使用量 | 施工面積 | 膜厚 |

| 1kg | 1㎡ | 1mm |

RSJ#100エポキシFRP仕様の選択

設備に用途によっては、塗膜強度を必要とする場合があります。RSJ#100エポキシライニング工法では、FRP工法を選択する事も可能です。詳しい内容は別の記事にまとめてありますので、以下のリンクから確認ができます。

関連記事:

FRP工法の基本情報、その他の樹脂を使用したFRP工法などを解説した内容を、以下のリンクから確認ができます。

関連記事:

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求・お見積り・ご質問等ありましたら、お気軽にお問合せフォームよりお願い致します。