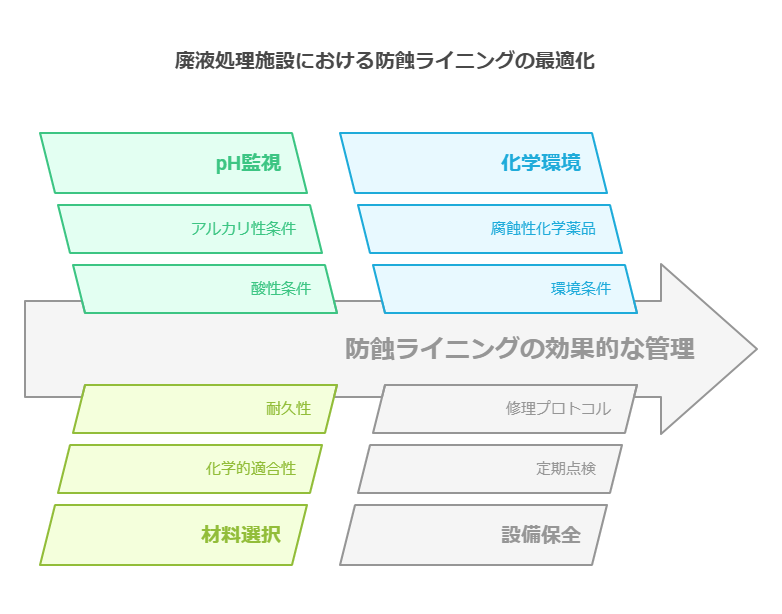

防蝕ライニングは廃液処理施設における長期的な設備保全に不可欠です。本稿では、pH値の監視がなぜ重要なのか、そして最適な耐蝕材料を選ぶ際の考慮点について詳しく説明します。

pH値は廃液の酸性またはアルカリ性を示し、防蝕材料の選定において重要な指標となります。化学工場や廃液処理施設では、さまざまな化学薬品と腐蝕環境に対応するため、耐蝕性材料の選択が設備の長期維持を可能にする鍵となります。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

化学工場のための耐食性材料と防蝕ライニング技術の詳しい内容は、以下のリンクから確認ができます。

関連記事:

また化学工場や廃液処理施設では、有害物質の漏洩を防ぐための対策が重要となります。詳しい内容は以下のリンクから確認ができます。

関連記事:

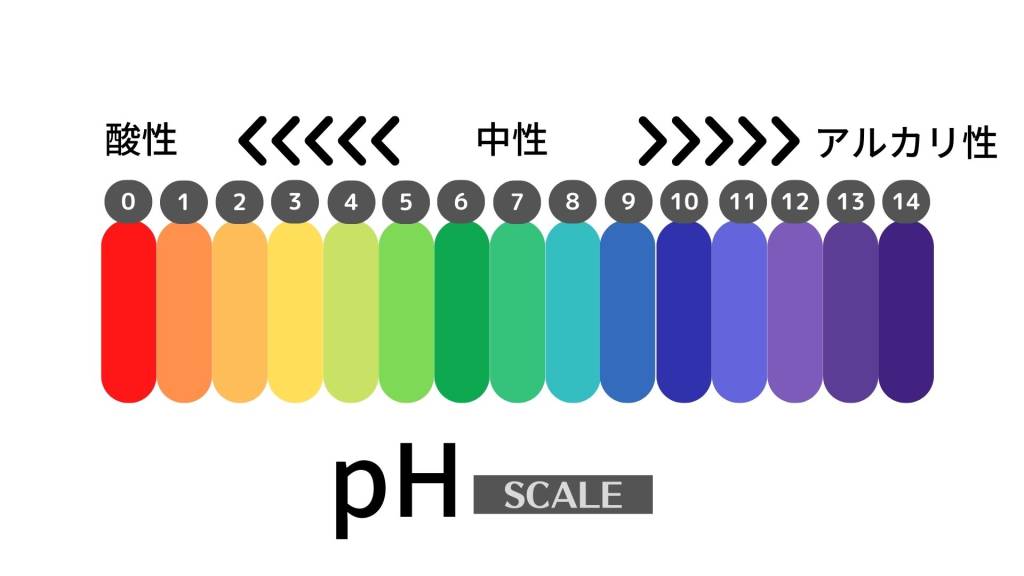

pHとは?

pHは、溶液の酸性またはアルカリ性の度合いを数値で表したものです。水素イオン(H+)の活性度に基づいており、pHスケールは通常0から14の範囲で示されます。pHが7のとき、溶液は中性とされます。pHが7より低い場合は酸性で、7より高い場合はアルカリ性(塩基性)とされます。pHの値が1単位変わると、水素イオン濃度は10倍の違いを意味します。

たとえば、pHが6の溶液は、pHが7の溶液よりも水素イオン濃度が10倍高く、より酸性です。一方、pHが8の溶液は、pHが7の溶液よりも水素イオン濃度が10分の1で、よりアルカリ性です。

pHの測定は、化学反応の制御、水質の監視、食品の安全性の確保、医学的な診断など、多くの科学的、工業的、環境的な分野で重要です。

| pH値 | 液性 |

| 3.0未満 | 酸性 |

| 3.0以上 6.0未満 | 弱酸性 |

| 6.0以上 8.0以下 | 中性 |

| 8.0を超える 11.0以下 | 弱アルカリ性 |

| 11.0を超えるもの | アルカリ性 |

工場から出る廃水

廃水とは、排水処理を行ってもなお、有害物質が含まれていて、環境に悪影響を与える可能性がある水を指します。具体的には、重金属、有機物、酸・アルカリ物質などが含まれる排水が廃水に該当します。廃水は、排水処理だけでは有害物質を完全に除去できないため、より高度な処理が必要です。

| 排水 | 工場や家庭などから出る「使い終わった水」の総称。 生活排水・工業排水・雨水なども含む。処理の有無に関係なく使われる。 |

| 廃水 | 排水の中でも「有害物質を含んだもの」で、 環境や人体に影響を与えるおそれのある水。特に汚染された水を指す。 (工場排水、化学薬品を含む排水など) |

排水槽の防蝕ライニングについては別の記事でまとめています。以下のリンクから確認ができます。

関連記事:

廃液処理設備に幅広い薬品耐性が必要な理由

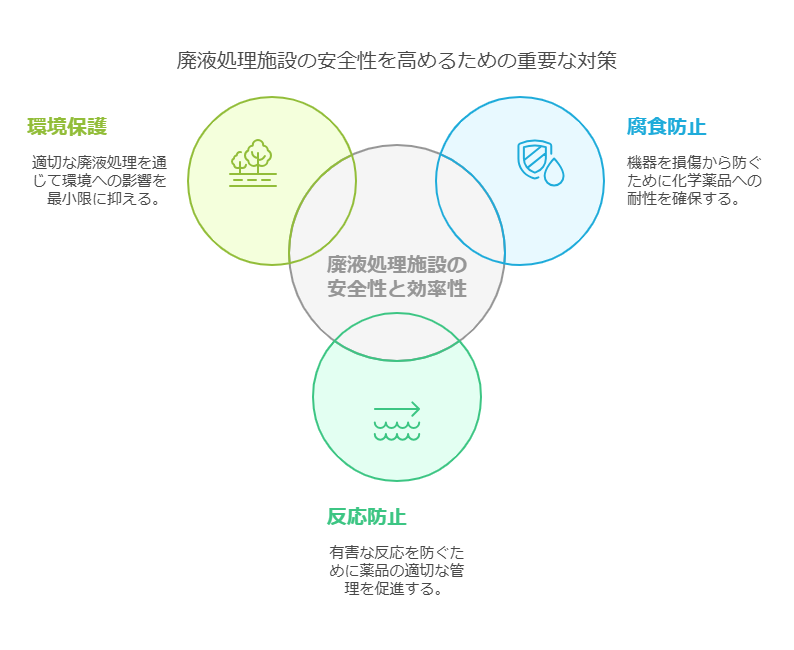

化学工場では、酸性・アルカリ性・塩基性の薬品をはじめ、有機・無機のさまざまな化学薬品が日常的に使用されています。廃液処理設備では、これら多様な性質を持つ薬品が混在した廃液を安全かつ適切に処理しなければなりません。

そのため、設備には幅広い薬品に対する耐性が求められ、ライニングや防蝕塗装などの防蝕対策が極めて重要です。加えて、薬品による劣化や腐食が進行する前に適切なメンテナンスを実施することが、安全性の確保と設備の長寿命化に直結します。

幅広い薬品耐性のある防蝕材料とライニング工法の種類については以下のリンクから確認ができます。

関連記事:

廃液処理設備の防蝕材料選定

化学工場における廃液処理設備の防蝕メンテナンスでは、耐蝕材料の選定が非常に重要です。

処理対象となる廃液のpH値や中和に使用される薬品の種類、溶剤の有無、摩耗の可能性、温度や圧力といった複数の要因を総合的に評価したうえで、最適な材料と施工方法を選定する必要があります。

また、実際の廃液に材料サンプルを一定期間浸漬し、耐蝕性を実証的に確認する手法も非常に有効です。こうした事前検証により、長期的な耐久性と安全性を確保することが可能になります。

関連記事:

当社では、様々な耐蝕材料の準備があり、設備の内容にあった防蝕設計(仕様提案)をしております。お気軽にお問合せ下さい。

耐蝕材料の選定ポイント

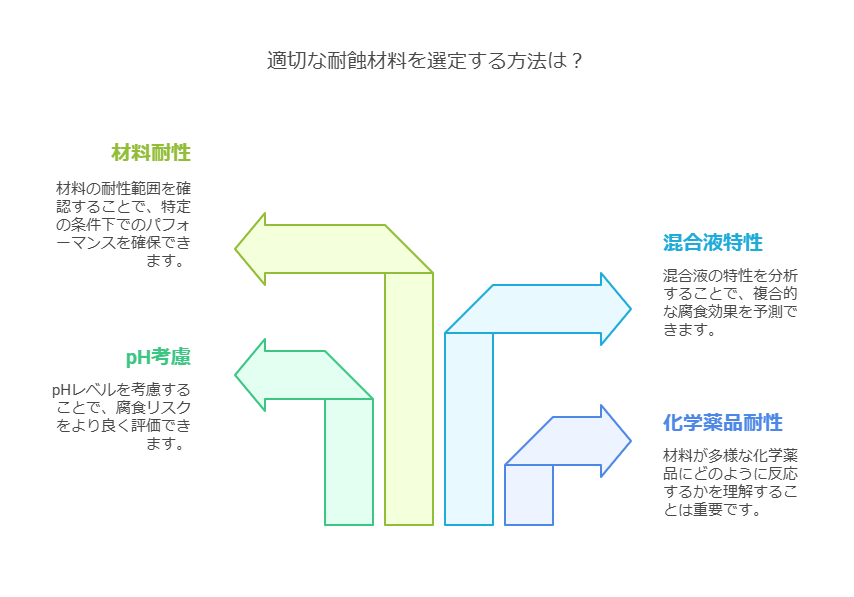

耐食材料を適切に選定するためには、使用環境や薬品の性質を正確に把握することが不可欠です。特に化学工場や廃液処理設備などでは、さまざまな腐食要因が複合的に作用するため、単一の視点では十分な防蝕性能を確保できません。以下に、耐食材料選定時に考慮すべき主なポイントを示します。

- 化学薬品への耐性:

- 多種多様な化学薬品に対する反応性を理解する。

- 腐食の種類を識別する。

- pH値の考慮:

- 溶液のpH値を参考にし、その範囲に適した材料を選ぶ。

- pHが中性でも、他の要因による腐食のリスクを評価する。

- 混合液の特性:

- 混合される液体の種類とそれぞれの性質を分析する。

- 混合液による複合的な腐食効果を考慮する。

- 材料の耐性範囲:

- 耐酸性、耐アルカリ性、耐塩素性などの耐性範囲を確認する。

- 温度や圧力などの運用条件下での材料の耐久性を評価する。

中性pH値の落とし穴

廃液処理では、酸性やアルカリ性の中和のために薬品が使用されますが、中和された状態であっても安心はできません。特に、次亜塩素酸ナトリウム(NaClO)や過酸化水素(H₂O₂)などの酸化剤が中和剤として使われている場合、注意が必要です。

これらの薬品は有害物質の分解や酸化処理に効果的である一方で、防蝕材料にとっては強い酸化ストレスとなり、劣化を早める原因になることがあります。たとえpH値が中性に調整されていたとしても、こうした化学成分の影響により予期せぬ腐食や塗膜の損傷が発生する可能性があるのです。

したがって、防蝕設計を行う際には、pH値だけでなく使用される中和剤の化学的特性や、残留薬品の影響まで考慮した材料選定とメンテナンス計画が重要となります。

廃液の耐性確認

廃液の構成は単純なものから、多種多様な化学物質が混在する極めて複雑なものまでさまざまです。

特に複雑な廃液では、含有されている薬品の種類や濃度を正確に把握することが難しく、材料の耐性を理論的に判断するのは困難を極めます。

このような場合、実際の廃液に樹脂サンプルを一定期間浸漬させることで、材料の耐蝕性を実地に確認する方法が非常に有効です。現場条件に即した評価が可能となり、より確実な材料選定や防蝕設計につながります。

実際の廃液の完全な化学的組成を把握するには、高度な分析装置と専門的な技術が必要です。これが、実際の廃液にサンプルを浸漬する耐腐食テストが採用される一因です。実際の廃液での耐性確認により、予測不能な要素に対する材料の耐性を確認できるため、より現実的な耐性評価が可能となります。

廃液の耐性確認ができたら、ライニング工法を選択する必要があります。

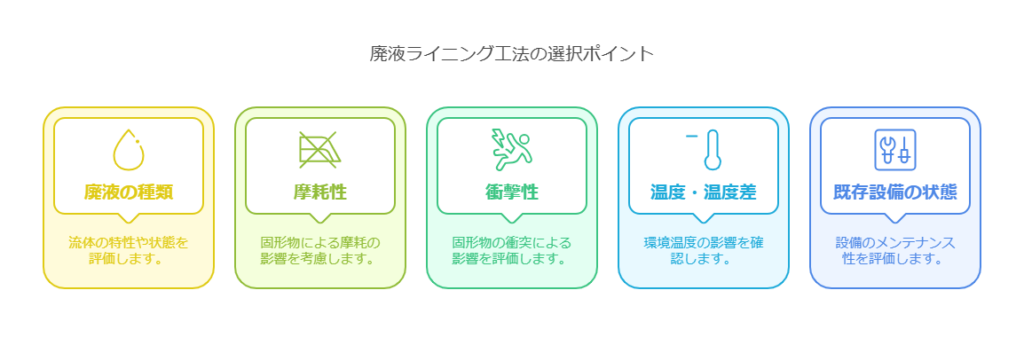

廃液に最適なライニング工法を選択するポイント

廃液処理設備においては、使用環境に適したライニング工法を選定することが、腐食リスクの低減と設備の長寿命化に直結します。以下のポイントを総合的に評価することが重要です。

1. 廃液の種類

流体の性状

液体の流速や構造上の変化により、乱流や局所的な圧力変化が生じる場合があります。

摩耗の有無

固形分を含む廃液では、擦れやすり減りによる摩耗劣化に対する耐性が求められます。

衝撃性

固形物が槽壁に衝突するような環境では、衝撃吸収性を持つ材料の選定が必要です。

温度および温度差

高温廃液や、鋼製槽で外気との温度差が大きい場合は、熱膨張への対応や耐熱性が求められます。

2. 既存設備の状態

基材の劣化状況と補修性

老朽化した設備では、防蝕ライニングの前に素地補修が必要なケースも多く、補修性と密着性を考慮した材料選定が重要です。

作業環境

狭所や湿潤環境など、施工条件に応じて施工性の高い材料や工法を選ぶ必要があります。

3. その他

- コストバランス

- 施工性

- 耐用年数

防液堤の防蝕ライニングの必要性

廃液や薬液などの有害物質が、事故などの理由で漏れが発生した際に、その液体が工場外へ流出しないようにするための措置が不可欠です。防液堤は、そうした液体が外部環境へ漏出するのを防ぐために設置されます。当然、防液堤の防蝕も、非常に重要となります。

防液堤の防蝕ライニングについて、詳しい内容は以下のリンクから確認ができます。

関連記事:

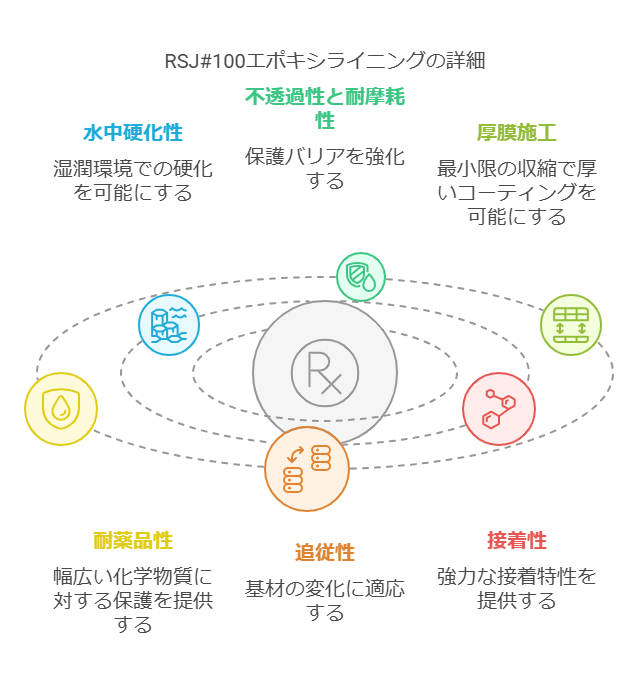

耐蝕エポキシ樹脂ライニング材料のご紹介

工場廃水設備は、多種多様な化学薬品に晒されるため、そのメンテナンスには特別な注意が必要です。RSJ#100エポキシライニングはアルカリ性から酸性までの幅広い薬品に対する高い耐性を持ち、工場廃水設備の保護において不可欠な役割を果たします。

耐蝕性エポキシ樹脂 RSJ#100の特長

- 水中硬化性と作業性

- 水中でも湿潤環境でも問題なく硬化し、メンテナンス時の不測の事態に対応可能な優れた作業性

- 不透過性と耐摩耗性

- 塗料に無機セラミックを特殊配合し、乾燥塗膜中に防蝕バリア構造を形成、不透過性と耐摩耗性を向上させています。

- 塗り工程で厚膜施工

- 硬化収縮が少なく、FRPのようなガラス強化繊維の積層作業が無く、塗り工程で厚膜施工が可能

- 耐薬品性

- アルカリ性から酸性まで幅広い薬品耐性があります。

- 追従性

- 薬品耐性の強い硬いビニルエステル樹脂と比べ柔軟性があり、コンクリートや鉄素地に最適です。

- 接着性

- 接着剤としても使用されるエポキシ樹脂の接着力は、RSJ#100の特長の1つです。

RSJ#100エポキシライニング工法の詳しい内容は、以下のリンクから確認ができます。

関連記事:

RSJ#100の水中での塗布と硬化性の確認をYoutube動画で確認ができます。

関連記事:

強度が必要な場合はRSJ#100エポキシFRPライニング(強化繊維プラスチック)工法を選択、詳しい内容は以下のリンクから確認してください。

関連記事:

その他の耐食材料と工法

RSテックでは、使用環境や腐食要因に応じて、各種耐食樹脂と防蝕ライニング工法を組み合わせ、最適な防食対策をご提案しています

その他、ビニルエステル耐酸仕様、塩ビライニング、ゴムライニング等、様々な用途に対応できます。詳しい内容は以下のリンクから確認してください。

関連記事:

まとめ

工場排水の腐食性問題を効果的に対処するためには、広範囲にわたる化学物質に対する高い耐性を持つ防蝕材料の選択が不可欠です。複雑な化学組成を持つ廃液への対策として、実液浸漬試験や実設備への部分施工による耐性検証は非常に有効な手段となります。

これにより、実際の運用環境での材料の耐久性が最も正確に評価されます。さらに、設備メンテナンスにおいては、既に劣化している可能性のある設備の状態を考慮し、施工性と補修性を重視した防蝕対策が求められます。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

- 防蝕ライニング専用樹脂の販売

- 豊富な種類と実績から、最適な樹脂をご提案。ポリウレタン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂

- 高性能・高耐久な樹脂で、設備を長期的に保護

- 防蝕設計

- 腐食環境や設備の用途に合わせた最適な設計

- 専門知識と経験に基づいた、確実な防蝕対策

- 各種防蝕ライニング施工

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ:

資料請求・お見積り・ご質問等ありましたら、お気軽にお問合せフォームよりお願い致します。

-

海洋設備のスプラッシュゾーン腐食対策|通常の防蝕塗装では防げない劣化をRSJ#100で改善

海洋設備において、スプラッシュゾーン(波打ち際)の腐食対策でお困りではないでしょうか。 何度も防蝕塗装を繰り返…

-

樹脂モルタルのメリットとは?その驚くべき性能を徹底解析

はじめに 現代の建築現場では、より効率的で高品質な材料の需要が高まっています。その中で注目を集めているのが「樹…

-

無機酸・有機酸における腐食対策と樹脂ライニングの重要性

無機酸や有機酸による腐食リスクは、化学工場や薬品貯蔵施設における構造物の健全性に直接影響を及ぼします。こうした…