海洋設備において、スプラッシュゾーン(波打ち際)の腐食対策でお困りではないでしょうか。 何度も防蝕塗装を繰り返しているにもかかわらず、短期間で塗膜が摩耗・剥離し、再び腐食が進行してしまう──このようなご相談は、マリーナや港湾設備で非常に多く見られます。

スプラッシュゾーンは、単なる塩害環境ではなく、 海水飛沫・乾湿の繰り返し・波浪による摩耗や衝撃が同時に作用する、極めて過酷な腐食環境です。 そのため、一般的な防蝕塗装では、膜厚・耐摩耗性・耐水性のいずれも不足し、十分な耐久性を確保することが難しいのが実情です。

本記事では、海洋設備のスプラッシュゾーンにおいて実際に発生していた重度の劣化事例をもとに、 なぜ通常の防蝕塗装では対応できなかったのか、 そして RSJ#100エポキシライニング工法によってどのように改善したのか を、施工写真とともに詳しく解説します。

同様の環境で防蝕対策をご検討中の方にとって、 材料選定・工法選択の判断材料となれば幸いです。

(株)RSテックは、防蝕ライニング用樹脂の販売、防蝕設計、施工を一貫して行い、防蝕に関わるあらゆる問題解決を目指しています。お客様のニーズに合わせた最適な防蝕ソリューションを提供し、トータルサポートを通じて確かな安心をお届けします。

以下のリンクから、(株)RSテックの製品ラインナップとカタログをダウンロードできます。

施工の背景とご相談内容

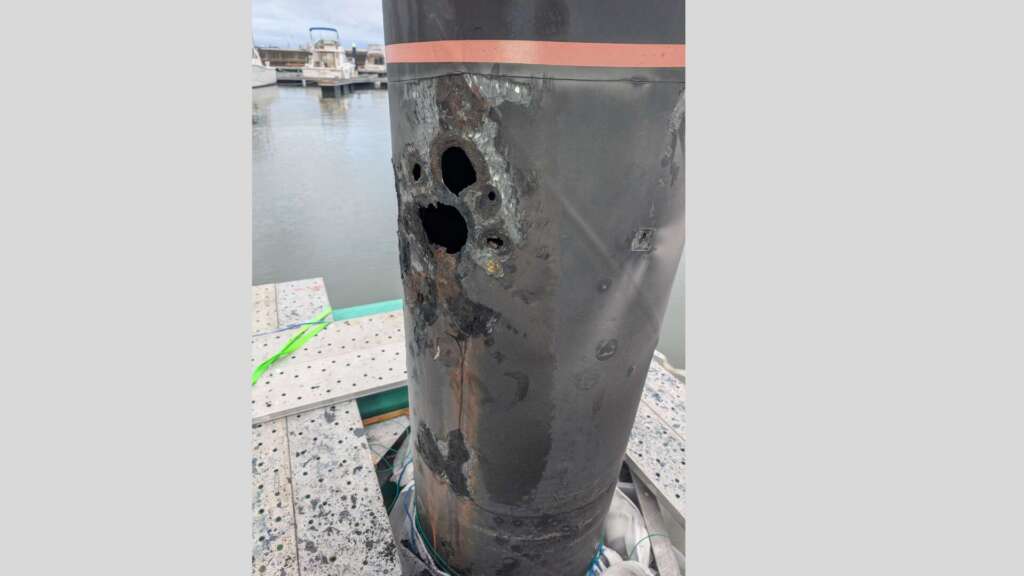

今回ご相談いただいたのは、海洋マリーナ設備に設置された鋼製設備において、特にスプラッシュゾーン(波打ち際)で腐食および塗膜損傷が著しく進行しているという内容でした。対象となる設備は、浮桟橋をガイドする係留パイル(ガイドパイル)であり、マリーナや港湾施設において一般的に使用されている代表的な鋼構造物です。

これまでにも防蝕塗装による補修は繰り返し実施されていましたが、

- 数年も経たないうちに塗膜が摩耗・剥離する

- 劣化部から再び腐食が進行する

- 腐食の進行により素材である鋼材に孔食や減肉が発生し、構造的な強度低下が懸念される

といった問題が解消されず、通常の防蝕塗装では限界を感じている状況でした。

なぜスプラッシュゾーンは通常の防蝕塗装ではもたないのか

スプラッシュゾーンは、単なる塩害環境とは異なり、複数の劣化要因が同時に作用する非常に過酷な部位です。

塩害だけではない複合的な劣化要因

- 海水飛沫による高濃度塩分の付着

- 乾湿の繰り返しによる腐食反応の促進

- 酸素供給が多く、腐食反応が進みやすい環境

波浪・接触による摩耗と衝撃

- 波浪による繰り返しの物理的負荷

- 流木や海ゴミ:、波のエネルギーを伴った重量物が叩きつけられる衝撃

- 塗膜表面からの損傷進行

これらが重なることで、薄膜仕様の防蝕塗装では短期間で再劣化が発生してしまいます。

スプラッシュゾーンで採用した防蝕設計の考え方

本件は、浮き桟橋を支持・ガイドする係留パイルの防蝕対策であり、潮位変動の影響を直接受けるスプラッシュゾーンが主な対象範囲となります。

そのため、単に塗料を高耐久品に変更するだけでは十分な効果が得られず、防蝕塗装という考え方そのものを見直す必要があると判断しました。

浮き桟橋の係留パイルは、腐食環境に加えて、波浪や桟橋の上下動による摩耗・衝撃を繰り返し受ける部位です。これらの条件を同時に満たすため、薄膜塗装ではなく、被覆構造としてのライニング工法を採用しています。

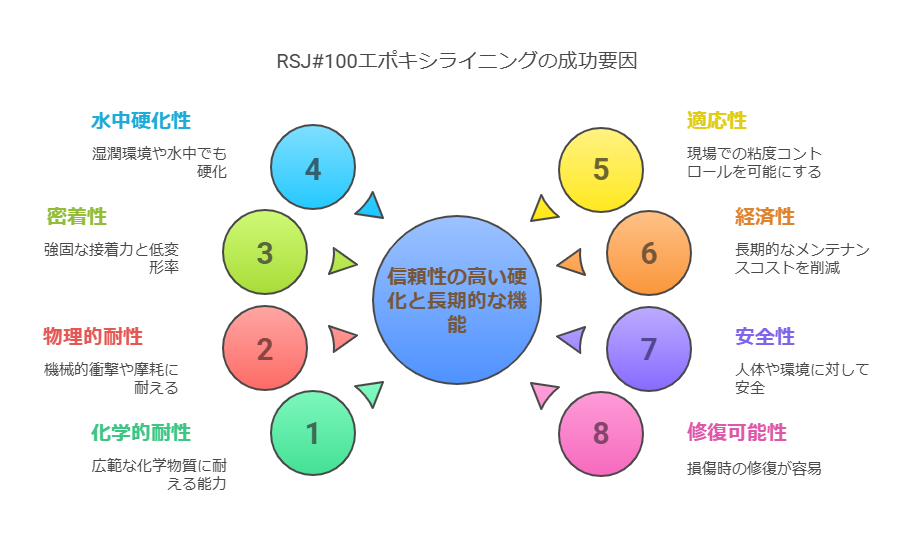

RSJ#100エポキシライニングシステムとは

RSJ#100エポキシライニングシステムは、株式会社RSテックが提供する高耐久型エポキシ樹脂ライニング工法です。

- 高い非透過性(耐水性)

- 優れた耐塩害性

- 厚膜形成による耐摩耗性

- 水中硬化性を有し、品質を確保できる施工性

を兼ね備え、過酷な海洋環境下での長期防蝕を目的として設計されています。

RSJ#100の工法バリエーション

フレークライニング工法(今回採用)

RSJ#100フレークライニング工法は、樹脂中のフレーク成分が層状に配列することで高い遮断性と耐摩耗性を発揮すると同時に、ガラスクロスなどの補強材を用いず、塗り込み施工のみで完結できる点が大きな特長です。一方で、厚膜で均一な被覆を形成しつつ、美観や仕上がり品質まで考慮する場合には、材料特性を理解したうえでの塗布管理や施工技術が求められる工法でもあります。

- 厚膜塗布が可能

- 塩分・水分の浸透を抑制

- 摩耗に対する余寿命を確保

FRPライニング工法

FRP工法では、ガラス繊維などの補強材をエポキシ樹脂で含侵・積層することで、被覆層に高い機械的強度や剛性、耐衝撃性を付与することができます。これにより、外力や構造的な負荷が大きい設備に対しては、防蝕性能に加えて補強材としての役割も果たす工法となります。

RSJ#100を選定した理由

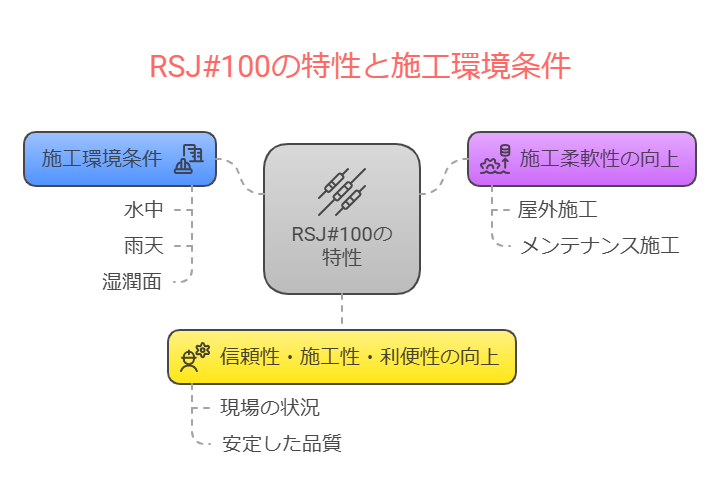

今回の施工では、一般的な陸上設備とは異なり、潮位変動の影響を直接受けるスプラッシュゾーン特有の施工条件を考慮する必要がありました。

特に本件では、

- 干潮時しか塗布作業が行えない

- 施工後、短時間で満潮となり被覆部が水没する

といった制約があり、通常の塗料やライニング材では硬化不良や品質低下のリスクが高い条件でした。

そのような条件下において、RSJ#100エポキシライニングシステムは、以下の点で最適であると判断しました。

- 厚膜塗布が可能であること

摩耗や衝撃を受けやすいスプラッシュゾーンにおいて、十分な膜厚を確保でき、長期的な耐久性を期待できること。 - 非透過性に優れた耐水・耐塩害性能

エポキシ樹脂特有の高い非透過性により、海水や塩分の浸透を抑制し、腐食因子が鋼材に到達するのを防止できること。 - 水中硬化性による潮位変動への対応力

RSJ#100は水中硬化性を有しているため、干潮時に施工を行い、その後満潮によって水没した状態でも硬化反応が進行します。

これにより、潮位変動のある海洋設備においても、施工品質を確保したライニング施工が可能となります。

このように、材料性能だけでなく、実際の施工条件まで含めて成立する工法であることが、RSJ#100を選定した最大の理由です。

施工後の状態と改善結果

施工後は、スプラッシュゾーンを含む広範囲にわたり、均一で連続したエポキシライニング層が形成されました。

摩耗・剥離・膨れは確認されておらず、被覆構造として安定した状態を維持しています。

同様の海洋・マリーナ設備で注意すべきポイント

材料性能だけでなく、腐食の原因が塩害・乾湿繰り返し・摩耗・衝撃といった複合的な要因であることを正しく理解したうえで、干潮・満潮を見据えた施工計画を立案でき、スプラッシュゾーン特有の施工に慣れている業者を選定することが極めて重要です。

RSテックとしての見解

スプラッシュゾーンは、塗装で対応する部位ではなく、腐食・摩耗・施工条件を含めた防蝕設計が不可欠です。

RSテックでは、実績に基づいた材料選定・工法提案を行っています。

腐食から大切な設備を守る:

(株)RSテックは、防蝕ライニング専用の樹脂販売、防蝕設計、各種防蝕ライニング施工まで、一貫したサービスを提供しています。お客様のニーズに最適な防蝕対策をトータルにサポートいたします。

主なサービス内容

お気軽にお問い合わせください

防蝕対策に関するご相談は、(株)RSテックにお任せください。専門スタッフが、お客様のニーズに最適なソリューションをご提案いたします。

お問い合わせ: